STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Value Stream Mapping

Value Stream Mapping

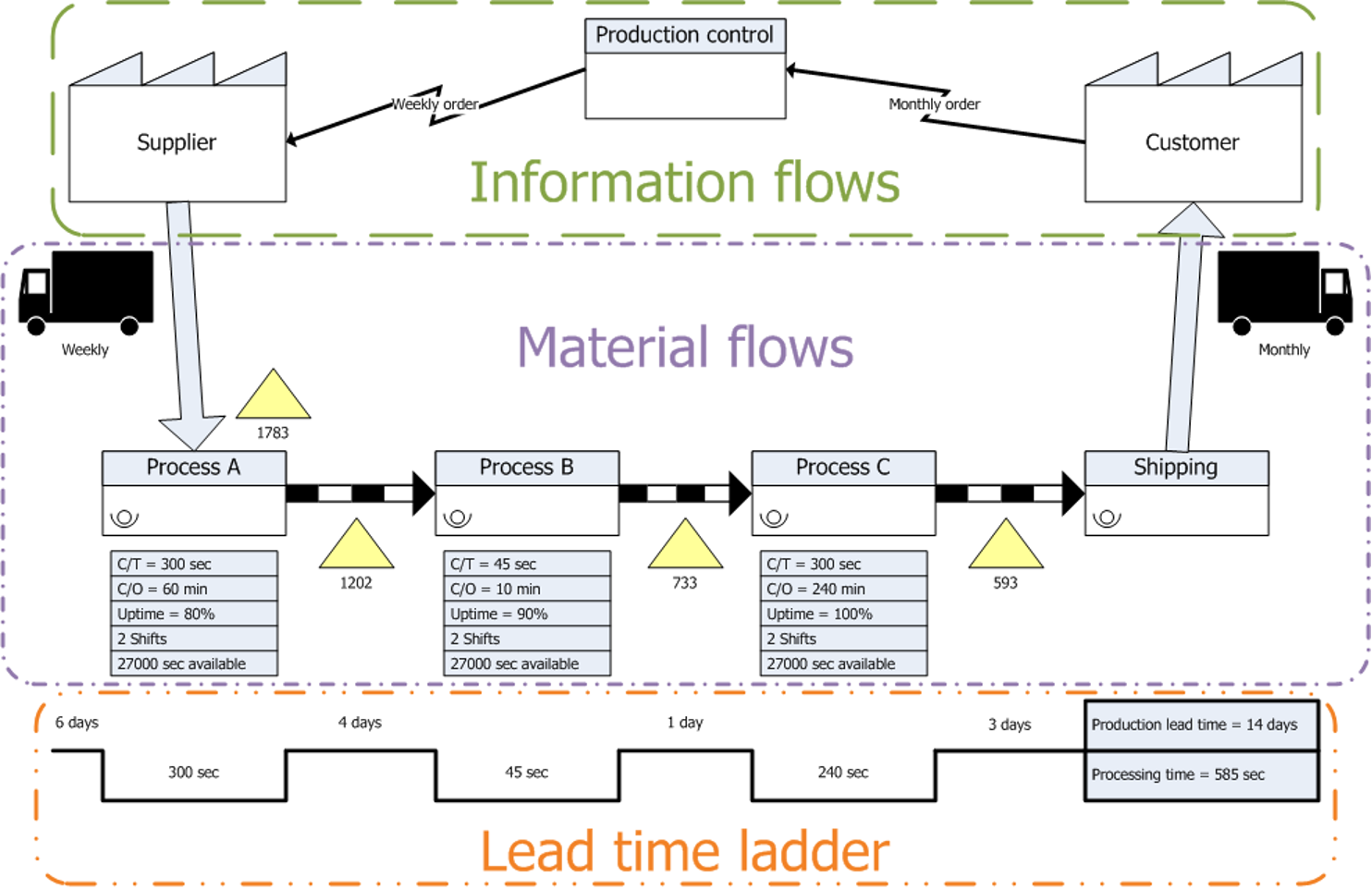

Value Stream Mapping (VSM) adalah urutan kegiatan yang diperlukan untuk merancang, memproduksi, dan memberikan barang atau jasa pada permintaan pelanggan termasuk arus ganda informasi dan material (Martin dan Osterling, 2014). Value stream mapping memetakan segala kegiatan yang ada berupa aliran proses, aliran material, aliran produk, dan aliran informasi dengan tujuan untuk mengidentifikasi waste dalam suatu proses. VSM dapat mengidentifikasi aktivitas yang bersifat value added (VA) dan non value added (NVA). Value stream mapping mengukur dampak aktivitas penambah nilai atau yang tidak menambah nilai terhadap total lead time suatu proses. Aktivitas yang bersifat value added atau memberikan nilai tambah dapat memenuhi kriteria yang diinginkan konsumen. Aktivitas yang tidak memberikan nilai tambah atau yang bersifat non value added menimbulkan pemborosan dalam segi material, biaya, dan sumber daya yang dikeluarkan. Pembuatan VSM dimulai dari pembuatan current state atau penggambaran keadaan bagaimana suatu tindakan dilakukan. Peta aliran nilai menurut Sukmoro (2010) adalah presentasi visual dari aliran proses saat ini atau current mapping yang menampilkan cycle time dan diagram alirnya. Pembuatan VSM selanjutnya berupa future mapping untuk penggambaran keadaan suatu tindakan perbaikan dari waste yang telah ditemukan. VSM menggunakan simbol-simbol standar yang menggambarkan proses, material, informasi, dan lainnya.

- Teknik atau metode ini pertama kali dikenal pada perusahaan manufaktur Toyota, disana disebut juga sebagai “peta aliran material dan informasi”. VSM adalah suatu metode yang pada awalnya dikembangkan oleh Toyota untuk memetakan alur produksi dan alur informasi yang diperlukan untuk memproduksikan satu produk atau jasa. Tidak hanya pada setiap area kerja, tetapi pada tingkat total proses produksi atau alur layanan, sehingga teknik ini dianggap bisa di terapkan di hampir semua rantai proses perusahaan.

- Menurut Womack et al, 1990 : Secara umum, Value Stream Mapping berasal dari prinsip Lean. Prinsip dari teori Lean adalah mengurangi pemborosan, menurunkan persediaan (inventory) dan biaya operasional, memperbaiki kualitas produk, meningkatkan produktivitas dan memastikan kenyamanan saat bekerja.

Secara umum, VSM dikenal juga sebagai sebuah tool dari Lean Manufacturing yang dapat membantu organisasi melihat aliran material dan informasi yang dibutuhkan pada saat produk berjalan di seluruh proses bisnis.

Pada prakteknya, VSM dibuat dalam bentuk grafik berupa flowcart dan digunakan untuk menganalisa dan merancang aliran material dan informasi yang dibutuhkan untuk memberikan produk dan jasa kepada pelanggan. Teknik ini pertama dikembangkan di Toyota dan sebelumnya bernama “material and information tool mapping”. Tool ini dapat diaplikasikan dihampir semua supply chain.

Manfaat VSM secara umum adalah membantu memperbaiki proses bisnis secara menyeluruh dan meningkatkan efisiensi dan efektifitas proses. Beberapa keuntungan lain dari aplikasi VSM adalah:

- Mengetahui titik-titik penumpukan inventori dalam proses bisnis

- Membantu melihat proses bisnis yang sedang berjalan saat ini secara keseluruhan

- Membantu merancang proses yang diinginkan, yang efisien, efektif, dan tentunya bebas dari waste

Karena VSM dapat menyajikan data mengenai proses, tool ini kerap diaplikasikan sebelum memulai inisiatif proyek Lean Six Sigma. VSM akan menunjukkan bagian-bagian mana yang perlu dilakukan perbaikan dengan proyek-proyek improvement.

VSM dapat dibuat khusus untuk masing-masing produk yang spesifik. Dapat juga dibuat untuk satu kelompok produk yang memiliki tahapan proses yang sama (disebut product family). Setelah kita menentukan produk-produk yang spesifik untuk VSM, kita juga harus melihat permintaan pelanggan (customer demand) untuk menentukan Takt Time (waktu yang dibutuhkan untuk memproduksi produk, sesuai dengan tingkat permintaan pelanggan).

Penerapan Value Stream Mapping

Berikut adalah langkah-langkah atau tahapan dalam implementasi atau penerapan Value stream mapping :

- Mengidentifikasi kelompok dari Produk atau Jasa , Identifikasi produk atau servis yang akan menjadi target.

- Membuat value stream dari keadaan saat ini untuk menentukan problem yang dihadapi dari sudut pandang Organisasi dan Pelanggan. Gambar kondisi di lapangan kerja kondisi peta aliran nilai saat ini, yang menampilkan langkah-langkah proses, penundaan, dan aliran informasi yang dibutuhkan untuk menyelesaikan produk atau servis tersebut. Bisa berupa aliran produk (dari bahan mentah sampai ke pelanggan) atau aliran perencanaan (dari konsep sampai pelaksanaan).

- Menentukan Pemetaan yang ideal untuk masa depan, beri penilaian kondisi peta aliran nilai saat ini. Cari proses atau langkah yang menyebapkan pemborosan.

- Mengidentifikasi aksi perbaikan yang dibutuhkan untuk menutup celah antara keadaan saat ini dengan keadaan yang ideal untuk masa depan. Gambar peta aliran nilai kondisi yang akan datang dengan menghilangkan langkah langkah yang terdapat pemborosan.

- Melakukan aksi perbaikan, lakukan perbaikan untuk mencapai peta aliran nilai kondisi yang akan datang.

- Membuat suatu pemetaan baru untuk memeriksa apakah masalah pada langkah ke 2 sudah dihilangkan.

Menurut Keyte dan Locher (2004): dijelaskan bahwa pencapaian VSM, dimana selama ini sudah menggunakan pengaturan manufaktur tradisional, dapat diterapkan kepada pengaturan Jasa, juga termasuk proses administrasi. Dalam pengaturan Jasa, menentukan keadaan saat ini atau masa depan dari value stream untuk proses spesifik dapat dilakukan dengan cara :

- Menentukan titik awal dan titik akhir dari sebuah proses.

- Mengenal seluruh stakeholder.

- Mengetahui metrik mana yang digunakan untuk mewakili nilai dari seluruh proses

- Membuat diagram alir untuk mengetahui seluruh langkah terdahulu dan berturut-turut menuju langkah yang spesifik.

- Mengukur metrik pada point 3 mengenai jumlah penggunaan dan pemborosan saat bekerja.

- Mengidentifikasi kesempatan untuk perbaikan

- Mengidentifikasi aksi perbaikan untuk menunjukan kesempatan untuk perbaikan tersebut.

Value Stream Mapping (VSM) memeriksa nilai tambah dari setiap langkah dalam proses rantai pasok (supply chain). Perbedaan antara Value Stream Mapping (VSM), diagram alir (flowchart) dan pemetaan biru (blueprinting) adalah :

- Bahwa VSM mencoba untuk menonjolkan kegiatan bernilai tambah dan yang tidak bernilai tambah.

- Value Stream Mapping (VSM) adalah sebuah prinsip yang pada intinya hampir sama dengan basic flowchart (diagram alir dasar), yang membedakan adalah VSM menemukan dan memetakan kegiatan yang memiliki nilai tambah (value added work) dan kegiatan yang tidak memiliki nilai tambah (non-value added work).

- Secara langsung VSM menyumbang keuntungan bagi perusahaan dengan mengurangi non-value added work.

Tujuan dari pengembangan alat Value Stream Mapping adalah untuk mengeksplorasi saling ketergantungan dari dua departemen yang terpisah dan mengatasi situasi di mana alat-alat teknik industri konvensional untuk menangkap holistik lihat yang negatif ditemukan (Seth & Gupta, 2007).

Value Stream Mapping terdiri dari 2 tipe (Tilak, 2010) yaitu :

a. Current state map merupakan konfigurasi value stream produk saat ini, menggunakan ikon dan terminologi spesifik untuk mengidentifikasi waste dan area untuk perbaikan atau peningkatan (improvement).

b. Future state map merupakan bentuk dari perbaikan lean yang diinginkan.

Kedua tipe diatas mengindikasikan semua informasi penting terkait value stream produk seperti cycle time, level inventory, dan lain-lain yang akan membantu untuk membuat perbaikan (improvement) yang nyata.

Simbol - simbol Value Stream Mapping

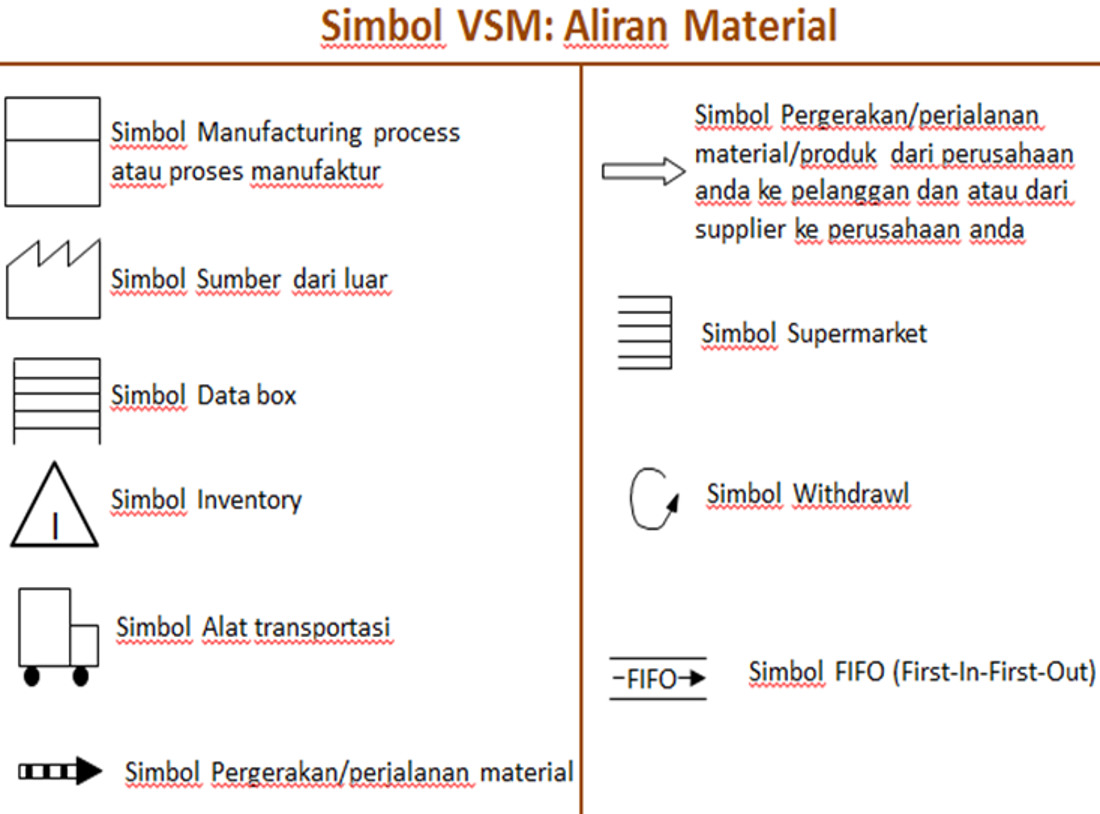

Simbol-simbol bagan aliran material/produk dan informasi ini berfungsi untuk mengetahui bagan/ilustrasi yang menggambarkan atau mendeskripsikan aliran material yang dimulai dari awal (Raw Material) hingga menjadi produk diproses terakhir. Melalui pembuatan/penggambaran simbol-simbol akan memudahkan dalam memahami aliran material produk dan dapat diidentifikasi terhadap kondisi aktual. Simbol-simbol yang digunakan dalam value stream mapping terbagi menjadi dua jenis yaitu simbol aliran material dan simbol aliran informasi adalah sebagai berikut.

Simbol Aliran Material

Simbol aliran material pada Value Stream Mapping dapat dilihat pada gambar di bawah.

- Simbol Manufacturing process menjelaskan proses apa (baris bawah) dan dilakukan oleh siapa (baris atas).

- Simbol Sumber dari Luar menjelaskan siapa stakeholder terkait dalam suatu VSM.

- Simbol Data Box menjelaskan data-data apa saja yang ada pada suatu proses, biasanya untuk menjelaskan dan diletakan di bawah simbol proses manufaktur. Variabel-variabel dalam data box secara umum dapat dilihat pada nomor 4 poin.

- Simbol Inventory menjelaskan bagian gudang serta jumlah kapasitas material.

Simbol Alat Transportasi menjelaskan penggunaan transportasi pendukung dalam mengalirkan barang antar proses oleh perusahaan (bukan pihak luar atau

stakeholder).Simbol Pergerakan Material (Belang) menjelaskan pergerakan atau perjalanan m

aterial ke proses selanjutnya dalam perusahaan.Simbol Pergerakan Material (Polos) menjelaskan pergerakan material atau

barang dari atau ke luar perusahan.Simbol Supermarket merupakan informasi tempat penyimpanan (Inventory

Control).Simbol Withdrawal digunakan ketika pergerakan material menggunakan sistem

Tarik/Pull, biasanya simbol withdraw digunakan dari sebuah supermarket.Simbol FIFO (First-In-First-Out) digunakan untuk mengidentifikasi jumlah maksimal alur material dari proses/department sebelum ke proses/department selanjutnya.

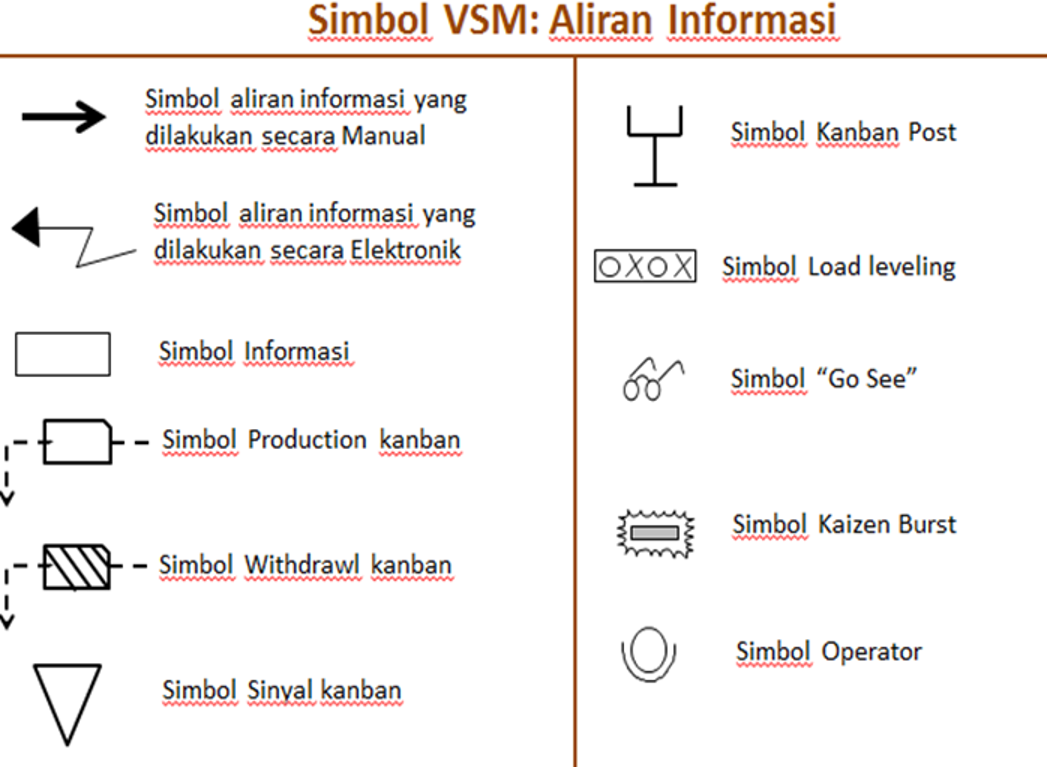

Simbol Aliran Informasi

Simbol aliran informasi pada Value Stream Mapping dapat dilihat pada gambar dibawah.

- Simbol aliran informasi yang dilakukan secara Manual.

- Simbol aliran informasi yang dilakukan secara Elektronik.

Simbol Informasi digunakan untuk menggambarkan informasi seperti berapa kali

informasi tersebut dibagikan atau diterima.Simbol Production kanban digunakan sebagai alat permintaan kepada

proses/departemen sebelumnya untuk membuat/memproduksi. Pada simbol ini harus dicantumkan jumlah permintaan per kanban card.Simbol Withdrawal kanban digunakan sebagai instruksi dari proses atau

departemen yang membuat/memproduksi kepada proses/department yang mengkonsumsi.Simbol Sinyal kanban digunakan sebagai alat penanda/sinyal ketika terjadi

permintaan kembali kepada department sebelumnya untuk membuat/memproduksi material yang baru. Umumnya permintaan material yang baru terjadi karena adanya changeover.- Simbol Kanban Post digunakan atau diletakkan pada area tempat kanban diletakkan.

- Simbol Load leveling digunakan sebagai alat untuk mencegah batch kanban dan tingkatan volume serta campurannya selama waktu tertentu.

- Simbol “Go See” digunakan untuk melihat kembali adanya kemungkinan dilakukan perbaikan/penyesuaian berdasarkan jadwal dalam pengecekan level inventory.

- Simbol Kaizen Burst digunakan sebagai penanda dibutuhkannya sebuah perbaikan/kaizen untuk mencapai tujuan dari Value Stream perusahaan.

- Simbol Operator digunakan mewakili jumlah karyawan yang terdapat dalam departemen tersebut untuk menghasilkan produk yang dibutuhkan oleh proses setelahnya.

Value Stream Mapping sangat penting untuk

menggambarkan kondisi aliran material dan informasi, sangat penting untuk

memahami maksud dan tujuan dari simbol-simbol material dan informasi untuk

membuat Value Stream Mapping. Pembuatan aliran material dan informasi juga

berguna untuk mengidentifikasi waste pada kegiatan proses produksi.