STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Warehouse Management System

Warehouse Management System

Warehouse Management System

- Mengelola inventaris gudang, ruang, perlatan dan sumber daya tenaga kerja untuk mengarahkan aliran material dan informasi mulai dari penerimaan dan pembuangan hingga perakitan ringan, pengambilan pesanan, pemrosesan dan pengiriman bernilai tambah.

- Tujuan dari gudang adalah untuk meminimalkan biaya dan memaksimalkan layanan pelanggan. Untuk melakukan ini, operasi gudang yang efisien melakukan hal berikut :

- Memberikan layanan pelanggan tepat waktu.

- Melacak item sehingga mereka dapat ditemukan dengan mudah dan benar.

- Meminimalkan upaya fisik total dan dengan demikian biaya pemindahan barang ke dalam dan

- keluar dari penyimpanan.

- Menyediakan link komunikasi dengan pelanggan

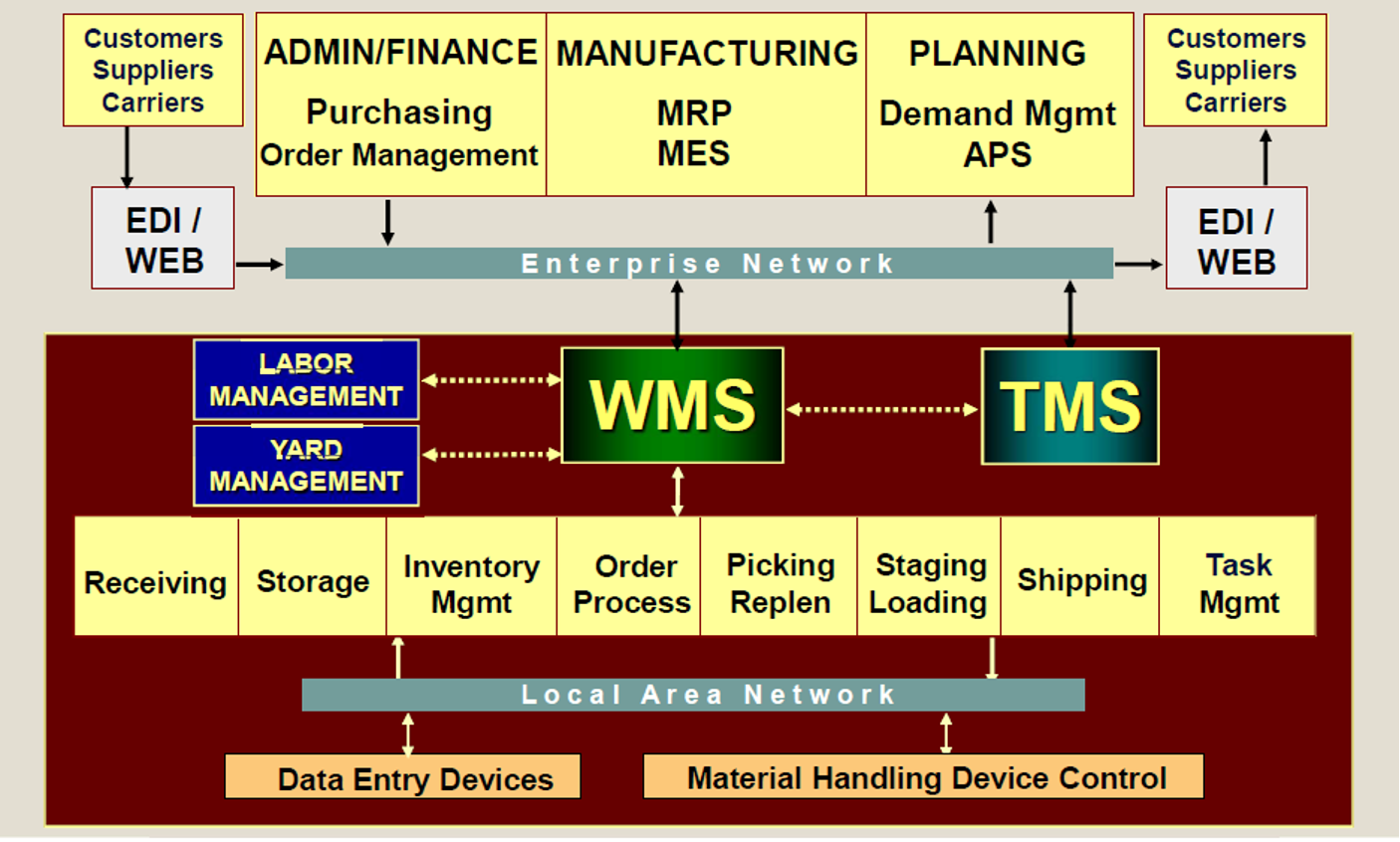

The System Hierarchy

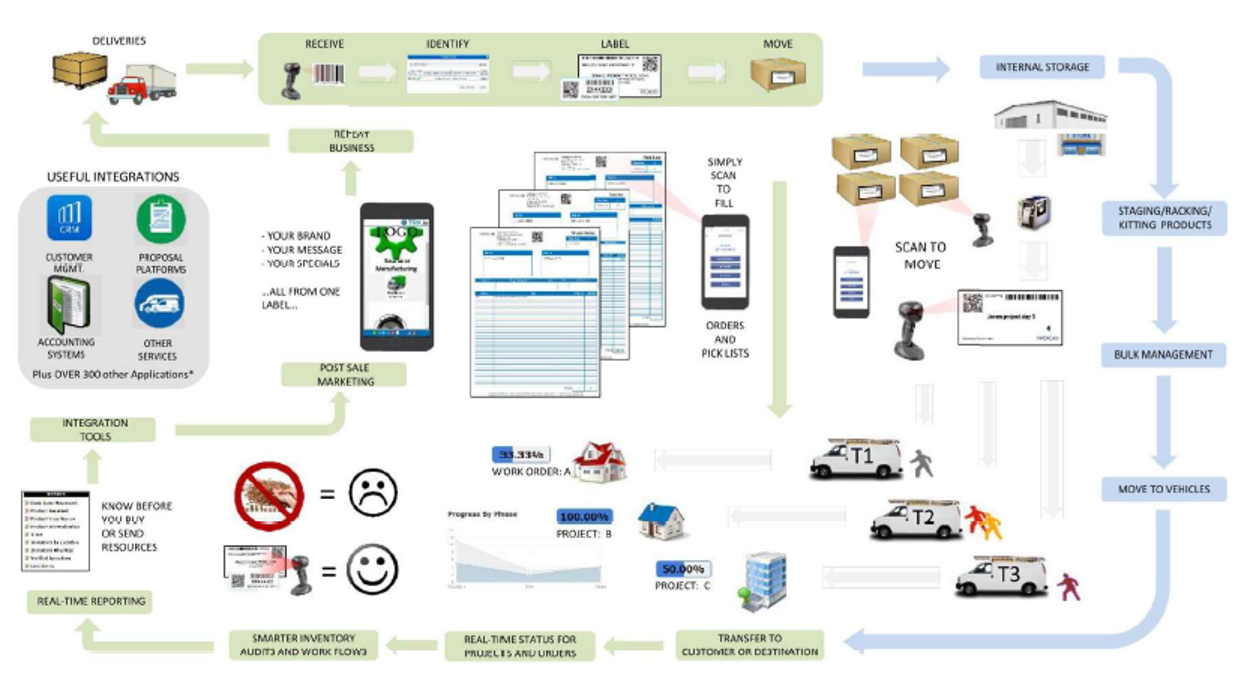

Warehouse function & Activities

- Menerima barang atau produk jadi (Finish Good)

- Mengidentifikasi barang atau produk

- Menerima barang atau produk jadi

- Mengidentifikasi barang atau produk jadi

- Proses mengirimkan barang atau produk penyimpanan.

- Menahan barang atau produk jadi maupun setengah jadi atau reject.

- Tempat pemilihan barang atau produk

- Mengoperasikan sistem Informasi

- Biaya pengoperasian gudang dapat dipecah menjadi biaya modal dan biaya operasional.

- Biaya modal adalah biaya ruang penyimpanan dan penanganan material serta peralatan.

- Biaya operasinal utama adalah tenaga kerja, dan ukuran tenaga kerja serta produktivitas adalah jumlah unit (misalnya, palet) yang dapat bergerak dalam sehari. Hal ini tergantung pada jenis peralatan penanganan material yang digunakan, lokasi dan aksesibilitas stok, tata letak gudang, sistem lokasi stok, dan pengambilan pesanan serta sistem yang digunakan.

- Untuk memaksimalkan produktivitas dan meminimalkan biaya.

Warehouse Effectiveness

1. Stock Location

2. Pemanfaatan dan Aksesibilitas

3. Order Picking and Assembly

1. Stock Location - Space

- Barang baik raw material, produk jadi dan bahan-bahan yang lain disimpan di lantai dan di ruang di atas atau partisi dan leveling

- Ruang atau space dalam warehouse harus memenuhi kriteria sebagai berikut :

- Ruang space tempat berjalan (gang)

- Perkantoran administrasi

- Penerimaan (receiving)

- Order Picking

- Shipping dock (drop zone)

- Order Assembly

- Mengetahui kapasitas maksimal yang dibutuhkan dalam ruangan warehouse

1. Stock Location - Storage

- Floor storage (Ruang yang tersedia untuk penyimpanan di lantai)

- Penyimpanan dengan menggunakan pallet harus diketahui untuk penumpukan palet atau leveling palet

- Ketinggian maksimum yang dapat disusun didalam warehouse karena batas ketinggian dan berat untuk ketinggian langit-langit perlu diketahui

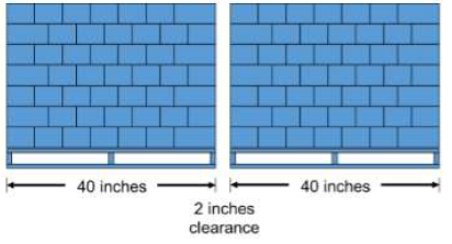

- Perlu ada ruang space untuk merangkai atau clearance space

1. Stock Location - Pallet Space

Basic System of Stock Location

- Kelompokkan item yang terkait secara fungsional.

- Kelompokkan item yang bergerak cepat bersama-sama.

- Kelompokkan barang-barang yang secara fisik serupa.

- Pisahkan kerja dari stok terbalik

- Barang-barang yang serupa dalam penggunaan atau karakteristiknya:

- Staf gudang menjadi familiar dengan barang-barang

- Kebutuhan pemrosesan dalam pesanan serupa

- Sering dipesan bersama: perangkat hardware dan barang atau produk massal

Type of Stock Location: fixed location and floating location

- Fixed Location

- Warehouse dengan sistem tetap (fixed location), SKU ditetapkan sebagai lokasi permanen, dan tidak ada item lain yang disimpan di sana.

- Sistem ini memungkinkan untuk menyimpan dan mengambil item dengan meminamalkan pencatatan atau audit.

- Dalam beberapa kecil, sistem manual, tidak ada catatan yang disimpan sama sekali.

- Warehouse dengan sistem tetap (fixed location), SKU ditetapkan sebagai lokasi permanen, dan tidak ada item lain yang disimpan di sana.

- Sistem ini memungkinkan untuk menyimpan dan mengambil item dengan meminamalkan pencatatan atau audit.

- Dalam beberapa kecil, sistem manual, tidak ada catatan yang disimpan sama sekali.

- Floatinng Location

- Warehouse dengan sistem lokasi terapung (tidak tetap) , barang disimpan di mana pun dengan menyesuaikan ruangan yang sesuai barang atau produk tersebut. SKU yang sama dapat disimpan di beberapa lokasi pada waktu yang sama dan lokasi yang berbeda pada waktu yang berbeda.

- Keuntungan dari sistem ini adalah peningkatan pemanfaatan kubus. Namun, itu membutuhkan data barang atau produk yang akurat dan up-to-date, informasi lokasi barang dan ketersediaan ruang penyimpanan yang kosong sehingga barang dapat disimpan dan diambil secara efisien.

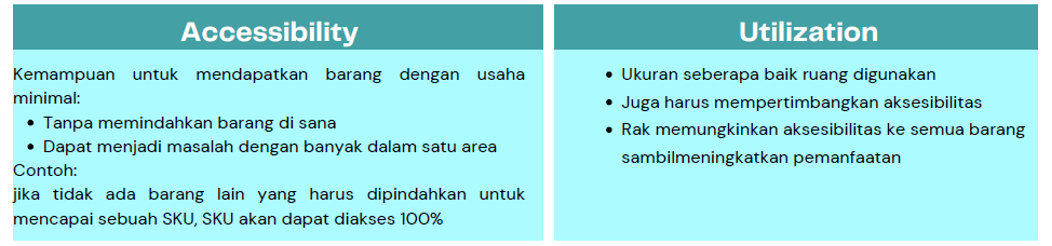

2. Cube Utilization and Accessibility Order Picking and Assembly

Barang disimpan tidak hanya di lantai, tetapi di kubik atau kubus kardus di ruang gudang. Meskipun ukuran gudang dapat digambarkan secara jelas dengan menggunakan luas kubus atau kardus yang digunakan, kapasitas gudang tergantung pada seberapa tinggi barang dapat disimpan.

3. Order Picking and Assembly

Setelah pesanan barang atau produk diterima, maka bagian warehouse harus melakukan :

- Pengambilan barang atau produk

- perakitan atau pemesangan barang/produk

- Persiapan untuk pengiriman

Melibatkan tenaga kerja/operator dan pergerakan barang atau produk untuk memberikan ringkat layanan pelanggan atau customer inginkan, maka dari itu sistem pengambilan pesanan adalah :

- Area System

- Zone System

- Multi-Order System

- Working & Reserve Stock

Warehouse Physical Control & Security

Karena stock (persediaan) di warehouse berupa produk dan barang maka kemungkinan besar sering terjadi kehilangan atau bisa juga dicuri. maka dari itu yang dibutuhkan adalah sebuah sistem yang mampu menyelesaikan maslah tersebut seperti sistem monitoring atau pemantauan terhadapa barang-barang yang ada di gudang (warehouse). Ada beberapa elemen sistem yang dapat membantu masalah tersebut diantaranya adalah :

- Sistem penomoran part atau barang dengan baik

- Sistem dokumentasi barang atau produk dengan baik seperti pencatatan nama, jumlah dan nomer part

Ketika barang atau part diterima, dikeluarkan, atau dipindahkan dari gudang atau warehouse dengan cara apa pun, ada empat langkah dalam setiap proses tersebut yang harus dilaksanakan: mengidentifikasi item, memverifikasi kuantitas, mencatat proses perpindahan, dan mengeksekusi proses perpindahan secara fisik.

Pembatasan Akses Warehouse

Persediaan atau stock di Warehouse harus disimpan di tempat yang aman, dengan keterbatasan akses umum. Persediaan harus dikunci kecuali selama jam kerja normal untuk menghindari kehilangan barang atau produk di Warehouse

Tenaga kerja yang terlatih.

Staf pekerja gudang tidak hanya harus dilatih dengan baik dalam menangani dan menyimpan bahan dan dalam mencatat transaksi, tetapi harus dilatih untuk memastikan setiap transaksi perpindahan atau peminjaman barang di gudang dicatat dengan benar.

Inventory Record Accuracy

Pencatatan barang dan persediaan di warehouse harus mencantumkan ketiga informasi ini, diantaranya : Description part (part number), jumlah, dan lokasi. Pencatatan persediaan barang yang akurat akan memberikan dampak baik ke perusahaan diantaranya adalah :

- Pengoprasian sistem manajemen yang efektif

- Dampak positif dari segi customer dengan pelayanan yang memuaskan

- Efektif dan Efisien dalam segi manajemen

- Menganalisis persediaan inventory

Pencatatan persediaan barang inventory yang tidak akurat akan mengakibatkan:

- Kehilangan penjualan

- Kekutrangan stock dan jadwal terganggu

- Kelebihan persediaan (dari hal-hal yang salah)

- Produktivitas rendah

- Kinerja pengiriman yang buruk

- Persediaan stock yang berlebihan, karena akan selalu bereaksi terhadapa situasi yang buruk daripada merencanakan progres atau tujuan masa depan

Auditing Inventory Records

Kesalahan dalam proses audit data inventory terjadi, dan kesalahan itu harus dideteksi secepatnya sehingga akurasi inventaris tetap terjaga. Ada dua metode dasar untuk memeriksa keakuratan catatan persediaan: periodik tahunan perhitungan semua item di warehouse dan hitungan harian untuk item-item tertentu.

Penting untuk mengaudit akurasi catatan, tetapi lebih penting untuk mengaudit sistem untuk menemukan penyebab ketidakakuratan catatan dan menghilangkan masalah tersebut.

Technology Applications

- Kebanyakan ketidakseimbangan dalam proses pencatatan atau penulisan persediaan di warehouse disebabkan oleh kesalahan manusia. Membaca kode stok dan memasukkan jumlah hitungan dapat menjadi sumber: banyak kesalahan dalam setiap transaksi, termasuk selama proses audit itu sendiri.

- Bar Code dapat mengurangi kesalahan, karena merupakan simbol yang dapat dibaca mesin dan secara luas digunakan untuk mengumpulkan informasi di semua tingkat ritel, distribusi.

- Radio Frequency Identification atau (RFID) bekerja dengan cara yang mirip dengan Bar Code, RFID menggunakan gelombang radio yang dipantulkan dari perangkat kecil atau tag untuk menerima informasi, dan manufaktur. Teknologi tersebut dapat digunakan untuk diaplikasikan dalam sistem Warehouse dengan fungsi mengetahui data dan memudahkan dalam pencacatan stock ataupun barang dalam Warehouse.