STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Balancing Process

Balancing Process

Keseimbangan Lini atau lebih dikenal dengan istilah LINE BALANCING adalah strategi produksi untuk menyeimbangkan waktu dan beban kerja di sejumlah proses yang saling berhubungan dalam suatu lini produksi sehingga tidak terjadi kemacetan proses ataupun kapasitas yang berlebihan. Waktu dan beban kerja di setiap stasiun perakitan harus dikendalikan sesuai dengan waktu siklus yang ditentukan, kemacetan (terlalu lama) proses pada produksi ataupun kapasitas berlebihan (terlalu cepat) pada proses produksi yang saling berhubungan akan mengakibatkan kerugian bagi perusahaan manufaktur yang bersangkutan. Kelebihan kapasitas yang menyebabkan menganggurnya mesin maupun tenaga kerja biasanya disebut dengan istilah “idle” dalam produksi. Untuk memastikan keseimbangan lini yang optimal, tugas atau beban kerja untuk setiap stasiun kerja harus memiliki jumlah kerja yang hampir sama waktunya untuk dikerjakan serta tidak boleh melebihi waktu siklus stasiun kerja yang telah ditentukan. Lini Produksi harus dirancang secara efektif dan tugas-tugas perlu didistribusikan diantara pekerja, mesin dan stasiun kerja untuk memastikan setiap segmen lini dalam proses produksi dapat dipenuhi dalam kerangka waktu dan kapasitas produksi yang tersedia.

Manfaat Line Balancing (Keseimbangan Lini)

Line Balancing merupakan salah satu faktor penting dalam menjalankan produksi. Adapun manfaat dari Line Balancing atau Keseimbangan Lini ini adalah sebagai berikut :

- Meningkatkan efisiensi proses (improve process efficiency).

- Menghindari waktu pada proses atau stasiun yang menganggur (reduce idle time).

- Mengurangi waktu proses secara keseluruhan (reduce total processing time).

- Meningkatkan rasio pencapaian target produksi (Increase production rate).

- Meningkatkan profit (increase profit)

- Mengurangi pemborosan dan biaya-biaya yang tidak diperlukan (Reduce waste and unnecessary cost).

1. Manufaktur Cell dan One-Piece-Flow

Manufaktur Cell adalah salah satu rasionalisasi tata letak produksi yang paling efisien metode yang dikenal, membantu mengurangi berbagai jenis pemborosan dan memindahkan keseluruhan organisasi menuju sistem tarikan. Cell adalah kebalikan dari pekerjaan tradisional toko atau area, yang berisi serangkaian mesin dan proses serupa. Secara tradisional, suatu produk berjalan beberapa ratus meter dalam proses, membuang waktu dan menyebabkan jumlah WIP yang tinggi di antara area yang berbeda. Namun, dalam Cell, mesin dan peralatan ditempatkan untuk menghindari pergerakan atau transportasi produk. Pertimbangkan contoh rangkaian produk yang membutuhkan perakitan, pengeboran, detik perakitan, pembersihan dan pengujian; dalam hal ini stasiun ini dan yang ditunjuk pekerja ditempatkan dalam urutan di area yang ditentukan. Banyak manfaatnya yang diperoleh meliputi (Chiarini, 2013):

b. Pengurangan lead time;

c. Menghemat ruang;

d. Menyeimbangkan kegiatan dan mengurangi lahan produksi;

e. Pengurangan waktu pengaturan internal;

f. Penghapusan penyebab pemborosan.

Manufaktur Cell sangat penting dalam mempertahankan fleksibilitas, dalam hal kuantitas dan kode, yang diminta pelanggan.

2. P-Q Analysis

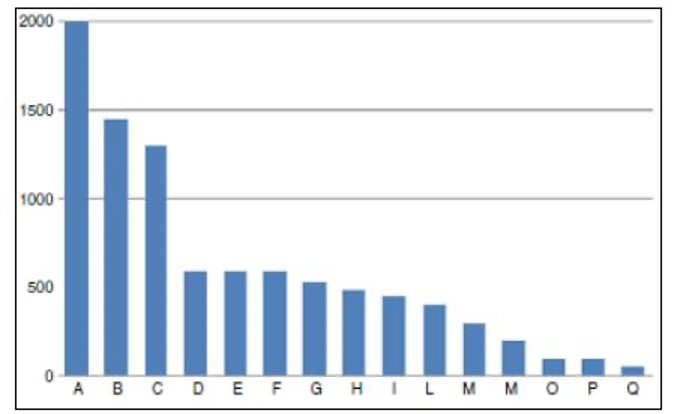

Ketika bergerak menuju perancangan Cell, penting untuk melakukan evaluasi awal dari produksi. Situasi khas melibatkan banyak kode yang berbeda, di antaranya yang hanya sedikit diperlukan dalam jumlah tinggi, sedangkan sisanya diperlukan dalam jumlah yang jauh lebih kecil. Sekali kode dan jumlahnya (pada harian, mingguan atau bahkan bulanan) telah dicatat, prinsip Pareto 20:80 akan membuatnya mudah memvisualisasikan situasi. Sumbu horizontal histogram berisi kode, sedangkan sumbu vertikal mencatat jumlah. Histogram ini biasanya disebut analisis P-Q; dalam contoh, kode A, B dan C (20%) diambil hampir 80% dari total produksi. Jika perusahaan harus menghasilkan ketiganya kode ini bukan masalah. Bahkan, jumlah yang tinggi mungkin akan menjadi miliknya keuntungan dan jumlah kode yang rendah akan meminimalkan masalah, seperti pengaturan waktu, di dalam Cell. Jenis Cell bervariasi tetapi jenis yang paling sering digunakan adalah dua berikut (Chiarini, 2013):

a. Berfokus pada produk;

b. Model campuran.

Jenis pertama berfungsi paling baik dengan produk / kode kuantitas tinggi, sedangkan yang kedua jenis, yang memproses berbagai kode yang berbeda, terutama membutuhkan pergantian rendah waktu. Lebih jauh lagi, ketika berjuang untuk one-piece-flow, masalah kualitas, dan waktu henti perlu dibawa ke minimum absolut. Proses tidak stabil yang menyebabkan produk yang cacat akan menyebabkan kegagalan. Sel-sel model campuran jelas jenisnya dibutuhkan untuk one-piece-flow. yang hanya sedikit diperlukan dalam jumlah tinggi, sedangkan sisanya diperlukan dalam jumlah yang jauh lebih kecil. Sekali kode dan jumlahnya (pada harian, mingguan atau bahkan bulanan) telah dicatat, prinsip Pareto 20:80 akan membuatnya mudah memvisualisasikan situasi.

Analisis P-Q

Sumbu horizontal histogram diilustrasikan pada Gambar Analisis P-Q diatas berisi kode, sedangkan sumbu vertikal mencatat jumlah. Histogram ini biasanya disebut analisis P-Q; dalam contoh, kode A, B dan C (20%) diambil hampir 80% dari total produksi. Jika perusahaan hanya harus menghasilkan ketiganya kode, ini bukan masalah. Bahkan, jumlah yang tinggi mungkin akan menjadie miliknya keuntungan dan jumlah kode yang rendah akan meminimalkan masalah, seperti pengaturan waktu, di dalam Cell.

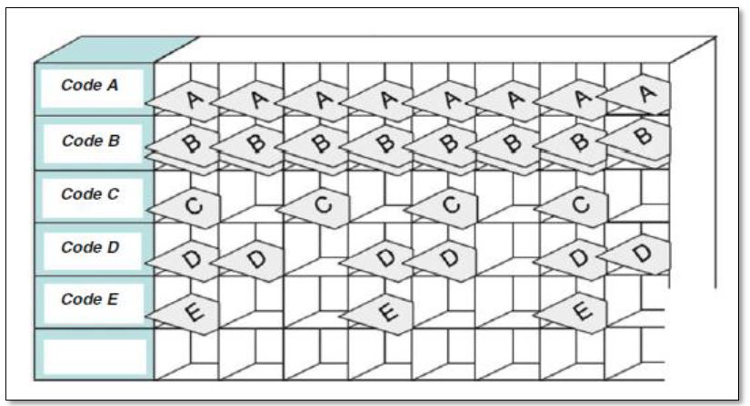

Langkah selanjutnya, setelah analisis P-Q, adalah mengidentifikasi operasi serupa yang berbeda kode memiliki kesamaan. Metode sederhana yang dapat digunakan untuk mencapai hal ini diketahui sebagai Analisis Rute Siklus. Metode ini menggunakan kisi intuitif seperti pada Gambar Hiejunka Board di bawah untuk mengidentifikasi grup kode yang dapat ditempatkan di dalam Cell yang sama. Kotak ditampilkan menganalisis kode dengan kuantitas lebih rendah yang diidentifikasi dalam diagram P-Q, membuatnya mungkin untuk mengelompokkan kode D, E, F dan G dalam satu Cell, dengan mengingatnya kode H dan L dapat ditambahkan juga. Di antara kode yang tersisa perbedaannya terlalu banyak, sehingga tidak mungkin bagi mereka untuk dikelompokkan. Kode D, E, F dan G demikian menjadi keluarga produk dalam Cell masa depan. Setelah mengidentifikasi produk untuk Cell, waktu untuk produk tersebut perlu dihitung dan dibandingkan dengan waktu operasi lain di dalam Cell. Takt-time dihitung berdasarkan rumus berikut:

a. Waktu ¼ tersedia setiap hari jam kerja

b. Permintaan produk atau layanan harian

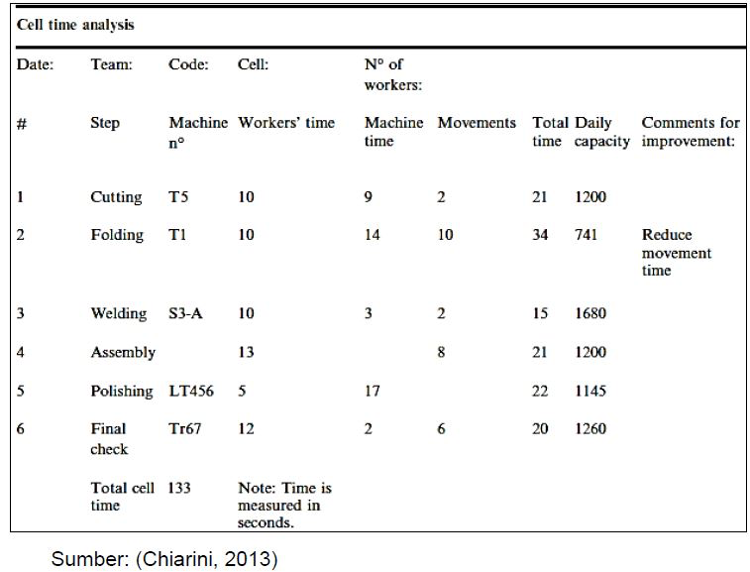

Takt-time adalah frekuensi di mana produk harus diproduksi untuk memuaskan permintaan pelanggan. Analisis waktu Cell mencatat panjang setiap proses dalam Cell dan membandingkannya dengan waktu. Saat mengumpulkan data ini, siklus waktu manual dan proses mekanis, bongkar muat mesin, pergerakan semua pekerja dan waktu tunggu perlu diperhitungkan. Data ini seharusnya direkam berbagai kali dalam periode waktu yang lama tidak hanya untuk menghitung rata-rata, tetapi juga untuk mengetahui waktu minimum yang mungkin dan kondisi yang membuat ini seminimal mungkin. Lembar yang digunakan untuk mencatat informasi ini berbeda dari perusahaan kepada perusahaan; Gambar Heijunka Board dibawah menunjukkan lembar analisis waktu Cell yang khas, dalam hal ini digunakan oleh sebuah perusahaan teknik. Kode yang dianalisis dalam gambar memiliki kapasitas rendah dilipat tetapi ini belum dimodifikasi karena takut membuatnya menjadi hambatan seluruh Cell dan membuat WIP. Jika permintaan harian untuk produk ini lebih tinggi dari pada kapasitas lipat, maka Cell tidak akan bisa menjaga takt-time. Setelah semua informasi yang diperlukan telah dikumpulkan, perancangan tata letak Cell dapat dimulai. Cell biasanya dirancang dengan menjaga stasiun manual dan mesin sebagai sedekat mungkin sehingga pekerja tidak perlu banyak bergerak. Cell biasanya "U" atau berbentuk "C", dengan operasi sesuai arus, sehingga pekerja bias bergerak bebas. Pelatihan silang harus diterapkan dalam Cell. Pekerja harus bisa bergerak dari satu stasiun ke yang lain dan bekerja pada operasi manual dan mekanik. Jumlah pekerja di dalam Cell ditentukan oleh waktu takt dan ukuran Cell. Last but not least, Otonomi, atau Jidoka, harus digunakan dalam Cell. Ini melibatkan memodifikasi mesin sehingga mereka dapat melakukan pemeriksaan oleh diri dengan demikian pekerja tidak perlu membuang waktu untuk melakukan pemeriksaan manual. Misalnya, dalam mesin yang menghasilkan kecepatan dan tekanan konstan, alarm yang menandakan ketika variasi terjadi dapat diinstal. Untuk menjaga takt-waktu di onepiece- flow cell, alarm dapat memberi sinyal akhir dari siklus kode, secara otomatis membongkar produk. Otonomi juga dapat dikaitkan dengan prinsip dasar lain dikenal sebagai proof proofing atau poka-yoke, yang dapat diterapkan pada manual dan stasiun mekanik. Sistem ini memeriksa produk dan proses dan segera cacat sinyal menggunakan sirene atau lampu. Seringkali sinyal-sinyal ini juga menyebabkan aliran berhenti. Contoh dari Poka-Yoke. Perusahaan rekayasa harus merakit penutup menggunakan enam sekrup dengan torsi kritis. Pekerja harus meletakkan keenam sekrup di tempatnya, sementara kunci momen terhubung ke perangkat keras tertentu untuk memeriksa apakah sekrup masuk urutan yang benar. Jika ada sekrup yang terlupakan, sirine memblokir seluruh stasiun sampai sekrup telah ditempatkan dalam urutan yang benar. Poka-yoke juga dapat diterapkan di industri jasa atau administrasi publik. Troli “pintar” untuk obat-obatan telah digunakan selama beberapa tahun sekarang: kode batang menyala file pasien dibandingkan dengan barcode pada obat untuk menghindari kesalahan.

3. Merancang Manajemen Cell

Saat merancang manajemen Cell, langkah-langkah yang perlu diambil cukup sederhana (Chiarini, 2013):

a. Mengumpulkan data mengenai kode dan kuantitasnyab. Analisis aliran proses;

c. Memetakan satu proses secara detail (misalnya, Work Layout Mapping, WLM), mengumpulkan waktu siklus untuk setiap operasi / aktivitas tunggal;

d. Penghitungan waktu dan kapasitas proses;

e. Waktu gabungan aktivitas (ACT);

f. Modifikasi tata letak, pembuatan Cell baru;

4. Heijunka Board

Heijunka Board (atau kotak heinjuka) dikembangkan oleh Toyota pada tahun 1960-an untuk disimpan jumlah dan campuran produktif dalam Cell diratakan. Konsep leveling mungkin juga diterapkan di daerah tradisional, tetapi hanya jika waktu set-up telah dikurangi, memungkinkan pekerja untuk dengan cepat beralih dari satu kode ke kode lainnya. Manfaat meliputi (Chiarini, 2013):

a. Pengurangan jumlah lot yang diproses;

b. Pengurangan lead time;

c. Pengurangan modal beku;

d. Peningkatan organisasi aliran nilai.

Secara tradisional, heijunka board adalah jadwal program yang ditempatkan di satu titik Cell yang mengatur ritme dan menarik proses ke hulu; itu bisa, misalnya, menjadi ditempatkan pada operasi akhir dari mana produk kemudian dikirim ke pelanggan. Di sini, setiap hari, jumlah dan kode yang perlu diproduksi ditetapkan menurut waktu, Label Kanban kemudian menggunakan informasi ini untuk memesan produk dari proses hulu.

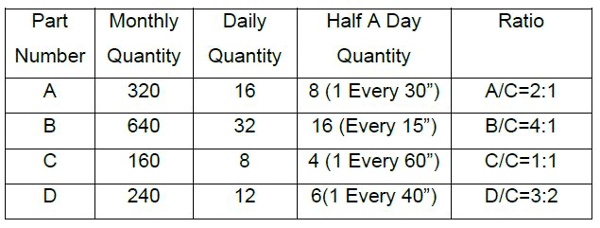

Tabel Program Heijunka

Satu bulan biasanya berisi rata-rata 20 hari kerja; jumlah rata-rata harian dihitung dan dicatat di kolom ketiga. Untuk mengatur pemrograman Heijunka berdasarkan setengah hari (4 jam), setengah hari dapat dibagi menjadi interval 15 menit. Untuk alasan praktis, karena kode A, B, C dan D perlu diproduksi di frekuensi lebih tinggi dari 15 menit, setengah hari harus dibagi menjadi interval setidaknya 30 menit. Mengikuti organisasi ini papan yang dapat dirakit. Itu baris mendefinisikan kode; kolom masing-masing mewakili segmen setengah jam. Di setiap kotak Label Kanban yang perlu ditarik di segmen itu ditempatkan. Di babak pertama, satu label A, dua label B, dan satu masing-masing C dan D ditarik; di yang kedua setengah jam, bagaimanapun, satu label A dan dua label B ditarik. Kanban di masing-masing slot mendefinisikan pitch: pitch merupakan takt-time dikalikan dengan permintaan pelanggan. Dalam contoh, pitch sama dengan satu karena kami mengasumsikan bahwa hanya satu produk dari setiap kode dikirim ke pelanggan setiap hari, tetapi jelas pelanggan dapat meminta lot yang berbeda ukuran. Organisasi yang belum menerapkan Lean dan dengan demikian tidak mengurangi waktu pengaturan atau membebaskan aliran nilai pemborosan.

5. Quick Changeover dan Single Minute Exchange of Dies (SMED)

Metode Single Minute Exchange of Dies (SMED) dikembangkan oleh Shigeo Shingo dari akhir 1950-an hingga awal 1960-an. Shingo adalah konsultan bagi banyak orang Organisasi Jepang, termasuk Toyota, yang berhasil memperoleh hasil yang sangat baik dengan metode ini pada mesin cetak bodi mobil tradisional. SMED sangat penting dalam Quick Changeover, yang mengurangi WIP dan meningkatkan waktu tunggu.

SMED lebih terkait perubahan mesin dan stempel (Dies). Mengurangi waktu penggantian sangat penting ketika berusaha untuk mengurangi WIP. Cukup jelas bahwa jika pergantian waktu tinggi, sesuai dengan konsep "Lot ekonomis", lot besar perlu diproduksi sebelum berhenti dan berubah. manfaat lainnya pada organisasi yang menerapkan SMED, seperti (Chiarini, 2013):

a. Peningkatan keamanan terkait instalasi;

b. Peningkatan ergonomi bagi pekerja yang melakukan pergantian.

Untuk menerapkan SMED, kegiatan changeover perlu dibagi menjadi empat tahap.

a. Tahap 1 Identifikasi pengaturan dan persiapan internal dan luar.

Pengaturan internal dalah kegiatan yang hanya dapat dilakukan tempat ketika mesin atau proses telah dibekukan; misalnya menghapus secara fisik cap atau komponennya, atau memindahkan pasien dari ruang operasi. Pengaturan luar (Outer Exchange Dies) adalah kegiatan yang dapat dilakukan sementara proses terus mengalir. Misalnya menghapus perangko berikutnya dari gudang dan mempersiapkannya untuk pekerjaan itu, membius pasien, menyiapkan bahan untuk acara selanjutnya. Pengaturan luar dapat dilakukan saat proses bekerja biasanya, sehingga menghemat waktu. Untuk mencapai chang-over dalam waktu kurang dari 10 menit. Tahap ini sangat penting karena memisahkan kegiatan yang hanya bisa dilakukan ketika proses telah dibekukan dari yang dapat dilakukan selama aliran. Masalahnya adalah bahwa banyak pekerja tidak menyadari bahwa beberapa operasi dapat dilakukan dilakukan saat mesin bekerja, dan prosesnya sering berhenti tidak perlu. Rata-rata, pergantian dapat dikurangi hingga 60% dengan mengonversi pengaturan internal operasi ke luar. Selama persiapan changeover, beberapa tugas sederhana dapat dilakukan untuk menghemat waktu:

1) Persiapan checksheet dan operasi pengaturan;

2) Pemeriksaan kinerja pada peralatan dan alat;

3) Perbaikan terkait transportasi berbagai komponen.

Checksheet mencantumkan semua yang diperlukan untuk pengaturan, termasuk:

1) Alat, peralatan, instruksi dan pekerja;

2) Kondisi kerja yang diperlukan (mis. Suhu, tekanan, listrik, ukuran, dll.);

3) Segala tindakan yang perlu diambil.

Untuk menghindari pemborosan waktu mencari alat, dan disesuaikan untuk mesin yang bersangkutan. Checksheet juga menyebutkan kondisi kesehatan dan keselamatan pekerja, dan isu yang berkaitan dengan lingkungan; ini sangat penting dan tidak boleh diabaikan. Itu daftar mengacu pada kit dan set. Ini berarti pekerja tidak membuang waktu mencari hal-hal yang mereka butuhkan. Checksheet harus disiapkan khusus untuk setiap mesin. Checksheet juga dapat digunakan untuk kegiatan yang tidak terkait dengan manufaktur. Checksheet sangat berguna saat mempersiapkan untuk pergantian dan mereka mengurangi banyak kesalahan. Namun, checksheet tidak dapat benar-benar menghindari pemborosan waktu yang disebabkan oleh kinerja alat. Pekerja dapat sepenuhnya dipersiapkan selama pengaturan, tetapi jika kapan Pergantian terjadi mereka menyadari bahwa alat belum diasah dan obeng tidak bekerja, maka semua persiapan itu, memang, sia-sia. Biasanya, setelah menggunakan alat dan sebelum menempatkannya kembali di tempat, alat harus diperiksa secara akurat sehingga jika mereka perlu perbaikan atau pemeliharaan, itu bisa dilakukan sebelum digunakan berikutnya.

b. Tahap 2 Konversi sebanyak mungkin set-up internal ke luar.

Setelah tahap persiapan, yang melibatkan pembuatan checksheet, menerapkan cek dan meningkatkan transportasi, tahap selanjutnya melibatkan konversi pengaturan internal yang luar. Tahap ini memungkinkan penurunan lebih lanjut dalam waktu dan dapat dibagi menjadi tiga aspek berbeda:

1) Mempersiapkan kondisi kerja;

2) Operasi standardisasi;

3) Penggunaan jig.

Persiapan kondisi kerja termasuk mengikuti checksheet; jadi tidak hanya memiliki komponen, alat dan peralatan yang siap tetapi juga sudah siap kondisi kerja yang sempurna. Saat mesin masih bekerja, kondisinya seperti suhu, tekanan, pelumasan, pembersihan dan komponen dapat disiapkan. Ini termasuk, misalnya, memanaskan cetakan dan melumasinya atau, di rumah sakit, menyiapkan alat bedah tertentu sebelumnya. Operasi standarisasi sangat membantu mengurangi waktu penggantian.

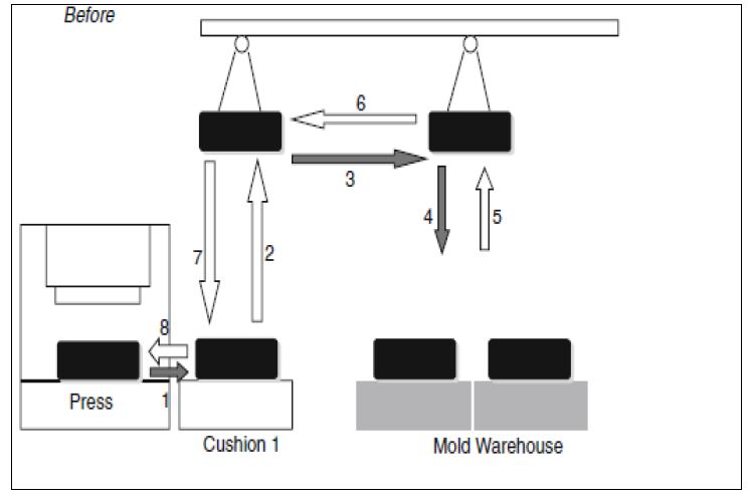

Peningkatan perubahan cetakan pada cetakan besar (sebelum)

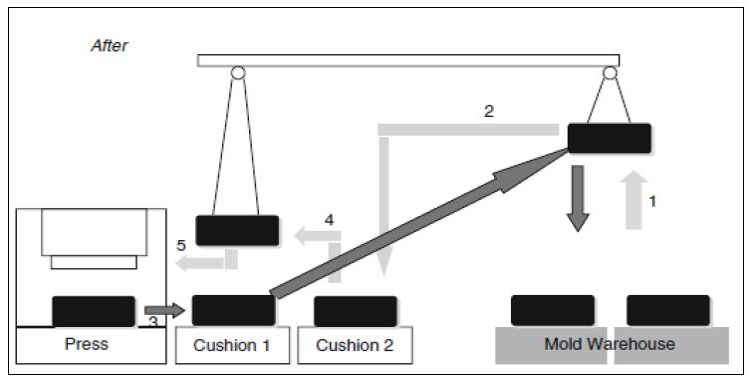

Peningkatan perubahan cetakan pada cetakan besar (sesudah)

Bantal kedua memungkinkan untuk mengurangi cetakan total waktu transportasi. Bahkan, setelah bengkel, crane memindahkan cetakan baru dari gudang ke nomor bantalan 2. Mesin kemudian dimatikan; cetakannya adalah dilepas dan ditempatkan pada nomor bantal 1. Cetakan baru kemudian dipasang dan yang lama dipindahkan ke gudang. Sebelum bengkel, mesin harus dimatikan, cetakan lama dihapus dan dipindahkan ke gudang; disini baru cetakan diambil, diangkut ke mesin dan dipasang Waktu penggantian tadinya berkurang 10% dengan menerapkan modifikasi kecil.

c. Tahap 3 dan tahap 4 Peningkatan pengaturan internal dan eksternal.

Untuk meningkatkan operasi pengaturan internal, sebagian besar perusahaan bergantung pada empat langkah (Chiarini, 2013):

1) Melakukan operasi secara paralel

2) Melakukan operasi secara paralel biasanya melibatkan dua pekerja yang bekerja di waktu yang sama untuk menghemat waktu. Kelemahannya jelas bahwa biaya tenaga kerja meningkat, tetapi seringkali satu pekerja tunggal membutuhkan lebih dari dua kali lipat waktu dua pekerja untuk melakukan kegiatan yang sama. Ketika area set-up cukup besar, untuk Misalnya, bagan spageti menunjukkan bahwa jika hanya ada satu pekerja, 80% waktunya terbuang dalam gerakan. Sebaliknya, dua pekerja dapat berpisah dan bekerja di waktu yang sama di berbagai daerah.

3) Menggunakan klem, Cetakan dan alat yang dilekatkan dengan menggunakan sekrup, baut dan mur hanya merupakan pemborosan waktu. Sekrup hilang cukup banyak, terutama ketika ada banyak mereka mudah bercampur, dan mereka jelas harus mengacaukannya, yaitu buang-buang waktu Klem lebih cepat dan dapat digunakan langsung pada mesin.

4) Menghilangkan penyesuaian Metode yang dengan cepat memperbaiki cetakan dan alat meliputi:

a) Tuas gerakan tunggal;

b) Sistem magnetik;

c) Sistem yang saling terkait;

5) Membuat sistem terlihat dan mudah digunakan dengan menerapkan instruksi ke mesin organisasi memilih untuk mengganti alat dan peralatan dengan lebih efisien.