STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Day 3&4 - Design for Manucature & Assembly

BAB II PEMBELAJARAN

A. DESIGN FOR MANUFACTURE & ASSEMBLY

1. Pengertian

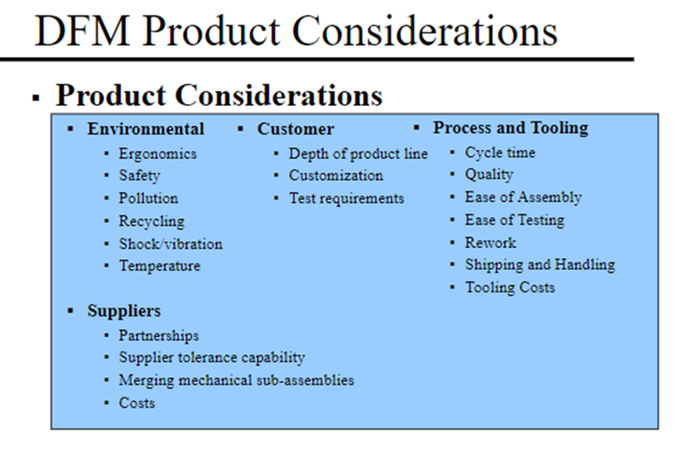

Design for manufacturing (DFM) adalah suatu praktek pengembangan produk yang menekankan pada hal-hal yang berhubungan dengan manufacturing. DFM dimulai selama tahap pengembangan konsep, sewaktu fungsi-fungsi dan spesifikasi produk ditetapkan. Ketika melakukan pemilihan konsep, biaya merupakan kriteria dalam mengambil keputusan, walaupun perkiraan biaya masih subjektif. Selama tahap perancangan tingkat sistem, tim membuat keputusan mengenai bagaimana menguraikan produk menjadi komponen komponen terpisah, berdasarkan biaya yang diharapkan dan implikasi kerumitan proses manufaktur. Pada tahap perancangan detail perkiraan biaya yang akurat dapat diperoleh. Secara ekonomis rancangan yang berhasil adalah tergantung dari jaminan kualitas produk yang tinggi serta biaya manufaktur yang minimum.Informasi yang diperlukan dalam DFM adalah: Sketsa, gambar, spesifikasi produk, alternatif rancangan, pemahaman detail tentang proses produksi dan perakitan, serta perkiraan biaya manufaktur, volume produksi dan waktu peluncuran produk.

Desain yang didedikasikan untuk proses manufakturing (Selama proses pengembangan) yang bertujuan untuk membuat produk berkualitas tinggi dengan biaya rendah. DFM perlu tim cross-Functional karena pekerjaannya meliputi banyak hal seperti:

1. sketches, drawing, spesifikasi produk, dan alternatif desain

2. proses produksi dan assembly

3. estimasi biaya manufaktur, volume produk, dan waktu ramp-up/produksi

2. Manfaat DFMA

- Mengurangi

jumlah bagian (Pengurangan jumlah suku cadang)

- Mengoptimalkan

proses manufaktur (Pengurangan biaya perakitan)

- Menyederhanakan

penanganan suku cadang (Pengurangan biaya produk)

- Meningkatkan

perakitan produk

a. Pengurangan biaya terkait suku cadang

b. Biaya perkakas perakitan berkurang

c. Waktu tunggu pengenalan produk berkurang

d. Keandalan produk ditingkatkan

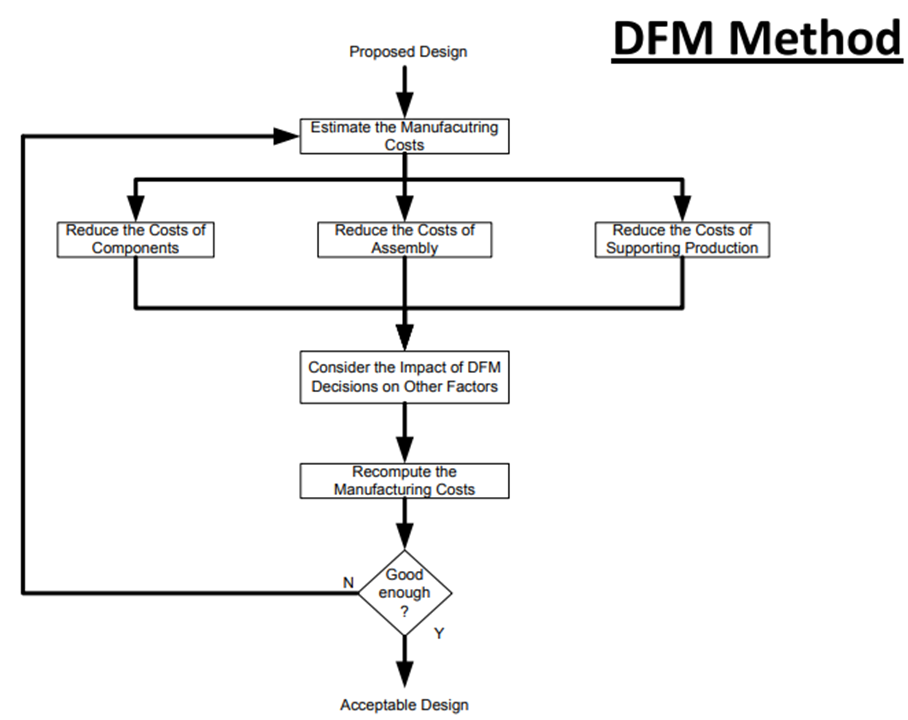

3. Langkah DFM

Suksesnya DFM berdampak pada biaya produksi yang lebih rendah tanpa mengorbankan kualitas produk. Perancangan untuk desain manufaktur (DFM) membantu dalam mengurangi biaya manufaktur sambil secara simultan memperbaiki (atau paling tidak, menjanjikan) kualitas produk, waktu pengembengan dan biaya pengembangan yang baik. DFM dimulai dengan tahap pengembangan konsep dan tahap perancangan tingkat sistem. Pada tahap-tahap ini, keputuan penting harus dibuat dengan implikasi biaya manufaktur dalam pikiran. DFM menggunakan perkiraan biaya manufaktur untuk mengarahkan dan membuat prioritas usaha pengurangan baya. Perkiraan biaya membutuhkan keahlian dengan proses prduksi yang relevan. Pemasok dan ahli manufaktur harus dilibatkan dalam proses ini.

Berikut Langkah untuk melakukan DFM:

- Reduce the total number of parts

Mendesain produk dengan lebih sedikit bagian

- Modular design

Menggunakan modul menyederhanakan proses manufaktur

Memungkinkan penggunaan komponen standar

Memungkinkan pengujian dilakukan sebelum produk dirakit

- Standard components

Komponen standar lebih murah daripada custom-made

Pengujian sudah selesai

Tidak perlu pengembangan

- Multi-functional parts

Kurangi jumlah total suku cadang yang dibutuhkan

Contoh – Bagian A yang bertindak sebagai elemen pembuangan panas dan sebagai pendukung struktural

- Multi use parts

Menggunakan suku cadang untuk operasi yang sama atau berbeda beberapa kali dalam suatu produk

Mengurangi jumlah bagian yang perlu dikembangkan

Lebih sedikit mesin - Lebih sedikit penggunaan ruang lantai pabrik

- Ease of Fabrication

Pemilihan Bahan

Menghindari Operasi pasca proses (pengecatan, pemolesan), Persyaratan toleransi yang berlebihan

- Avoid Separate Fasteners

Pengencang mengurangi efisiensi manufaktur

Mahal karena operasi yang diperlukan untuk menghasilkan pengencang

Alih-alih gunakan snap fit

- Minimize Assembly Directions

Perakitan produk yang optimal terjadi dalam satu arah

Arah yang disukai adalah dari atas menggunakan gravitasi untuk membantu dalam proses manufaktur

- Maximize compliance

Kesalahan dalam penyisipan karena pemosisian dan variabilitas dimensi menyebabkan kerusakan pada suku cadang dan mesin

Gunakan lancip, chamfer, dan jari-jari sedang untuk memudahkan penyisipan

Contoh – pemanfaatan alas kaku dan sensor taktil dan visual dalam perakitan

- Minimize handling

Memposisikan, mengarahkan, dan memperbaiki bagian memakan waktu dan mahal

Gunakan fitur pemandu eksternal untuk mengarahkan bagian. Idealnya bagian itu harus ditempatkan satu kali

4. Proses Manufaktur

a. Casting design & processes

Definisi pengecoran, proses pengecoran (Casting) adalah salah satu teknik pembuatan produk dimana logam dicairkan dalam tungku peleburan kemudian dituangkan kedalam rongga cetakan yang serupa dengan bentuk asli dari produk cor yang akan dibuat.

|

Pertimbangan desain |

Proses |

|

Penyusutan, Garis Perpisahan, Draft Perubahan Bagian Fitur lubang Tulang iga Fillet |

Cetakan Logam Permanen Cetakan Pasir yang Dapat Dibuang Sentrifugal Cetakan Plester cetakan keramik Pemilihan investasi Die Casting |

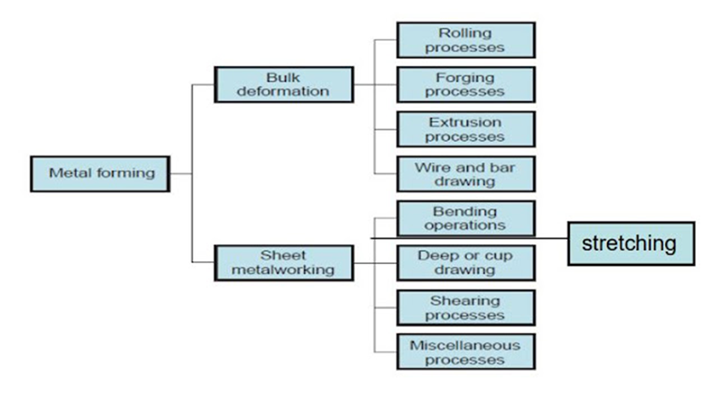

b. Forming & metalworking processes

Metal forming adalah mengubah bentuk logam dengan memberikan gaya luar sehingga terjadi deformasi plastis dan berubah bentuk sesuai yang diinginkan. Klasifikasi dan jenis metal forming dapat dilihat pada gambar dibawah ini:

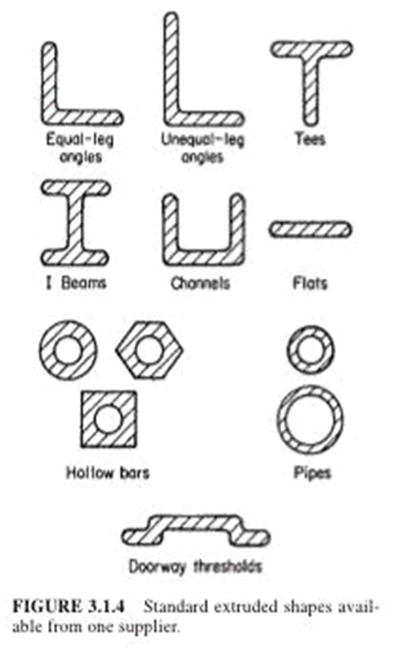

c. Extruded parts

Menghilangkan Penyimpangan

Gunakan penampang standar

Hilangkan operasi menggambar sekunder; menghilangkan perkakas tambahan, penanganan, dan biaya

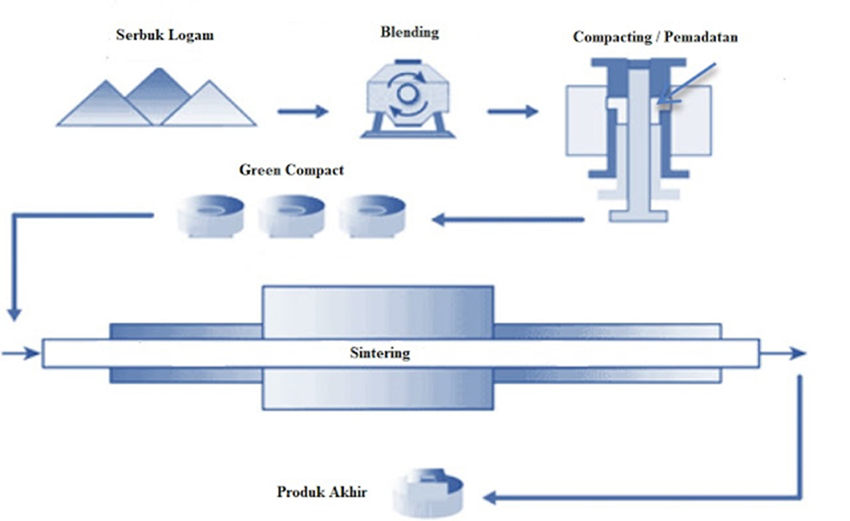

d. Metarlurgi serbuk

Proses pembentukan logam menggunakan bahan berupa serbuk besi yang dilakukan dengan menekan dan memadatkan serbuk logam mendekati bentuk dari komponen akhir. Pada proses metalurgi serbuk memungkinkan untuk menghasilkan geometri yang sangat kompleks dan fitur yang rumit. Saat ini proses metalurgi serbuk secara luas digunakan untuk memproduksi komponen struktural sinter berkualitas tinggi untuk berbagai aplikasi dalam berbagai macam industri.

- Fitur yang Tidak Diinginkan – Anak Tangga, Sisipan, Ulir Sekrup, Sudut Tajam, Permukaan Bulat

- Batasan – Lubang, Sisipan, Knurls, Huruf

- Fitur yang diinginkan - Jari-jari kecil, Tidak ada draf.

- Proses metalurgi serbuk dapat dilihat pada gambar dibawah ini:

e. Forged parts

Penempaan (bahasa Inggris: forging) adalah proses deformasi di mana benda kerja ditekan di antara dua die (cetakan). Penekanan dapat dilakukan dengan tekanan kejut atau tekanan berangsur-angsur (perlahan). Proses penekanan tersebut akan menghasilkan bentuk benda kerja yang sesuai dengan apa yang diinginkan.

Fitur Ukuran yang Dikurangi

Jari-jari diperlukan

Konsep

Garis Perpisahan Tegak lurus terhadap sumbu gerak Jika tidak, tidak lebih dari 75 °

f. Proses Pemesinan

Pemesinan adalah proses di mana material dipotong menjadi bentuk dan ukuran akhir yang diinginkan dengan proses penghilangan material yang terkontrol.

Contohnya: Milling, Turning, Gerinda, Planing, Shaping, Slotting

Yang perlu diperhatikan dalam proses pemesinan:

- Jika memungkinkan, hindari pemesinan dengan cara apa pun. Karena proses pemesinan adalah bentuk manufaktur yang paling mahal.

- Hindari dinding yang tipis

- Bagian harus mudah dipasang dan harus cukup kaku untuk menahan gaya

- Hindari Bahan yang sulit dikerjaka.

- Hindari fitur seperti lancip, undercut, proyeksi, sudut tajam.

5. Cost Management

a. Cost Management Segi Design

Manajemen biaya adalah bagian yang sangat penting dan krusial ketika merancang produk untuk manufaktur. Ada banyak hal yang mempengaruhi biaya produk yang diproduksi seperti: beberapa mesin lebih efisien – mereka dapat membuat pekerjaan lebih cepat dan menghasilkan lebih sedikit limbah, beberapa bahan lebih murah daripada yang lain dan mereka memiliki tingkat toleransi yang lebih tinggi, beberapa bahan lebih baik diproduksi dalam bentuk yang berbeda atau pada suhu yang berbeda.

terkadang lebih bermanfaat untuk memproduksi dalam jumlah yang lebih besar sekaligus karena mesin dan proses yang sama dapat digunakan tanpa penundaan untuk penyetelan dimensi suatu material dapat mempengaruhi tingkat toleransinya atau juga kekuatannya desain dan bentuk bahan akan mempengaruhi proses apa yang harus digunakan untuk pembuatannya. tergantung pada seberapa tinggi kualitas produk akhir yang dibutuhkan, proses yang berbeda digunakan dan pekerjaan yang lebih ekstensif dilakukan dengan setiap produk

Manajemen biaya sangat penting untuk memenuhi standar kualitas karena keduanya saling terkait erat. Hal yang perlu diperhatikan :

- Mesin + proses yang digunakan

- Bahan yang digunakan

- Bentuk bahan

- Kuantitas yang diproduksi

- Toleransi dimensi + kekuatan

- Desain dan bentuknya

- Kualitas produk akhir yang diinginkan

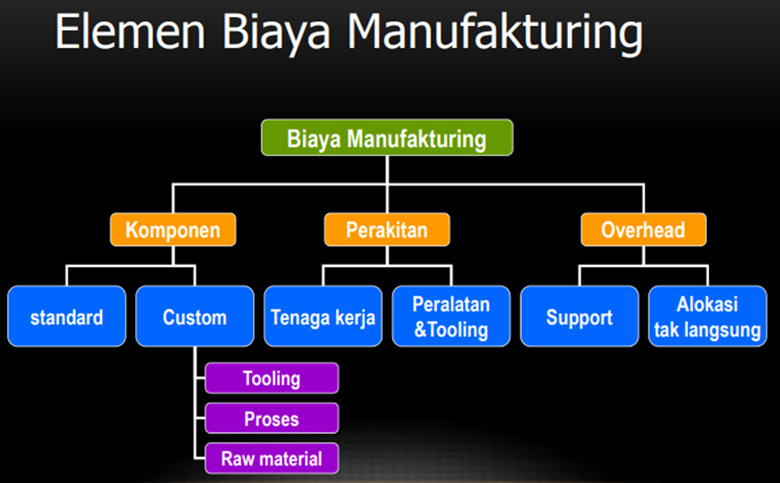

b. Cost Management Segi Manufacturing

Perlu ada keseimbangan antara jumlah pekerja dan jumlah pekerjaan yang harus diselesaikan, perlu ada pertimbangan kenaikan harga selama proyek berlangsung, ada banyak hal yang bisa salah dan ini perlu ditangani selama proses perencanaan anggaran, perlu ada rencana darurat untuk mengatasi situasi di mana segala sesuatunya bisa salah, perjalanan untuk perwakilan dan pekerja harus ditangani serta transportasi berbagai bahan dan produk, ada berbagai biaya yang harus ditangani seperti biaya bahan dan upah pekerja; juga, keuntungan harus dibuat untuk membuatnya sepadan dengan waktu kontraktor.

- Hal yang perlu diperhatikan:

- Jumlah pekerja.

- Eskalasi.

- Mempertaruhkan.

- Kontingensi atau cadangan manajemen.

- Perjalanan dan transfer bahan/produk.

- Biaya + keuntungan.

c. Cost Management (Solutions)

Contoh:

temukan pemasok yang dapat menyediakan bahan yang sama tetapi dengan biaya lebih rendah pekerjakan subkontraktor dengan pengalaman lebih besar yang dapat menyelesaikan pekerjaan lebih cepat dan dengan tarif yang lebih baik menggunakan 1 lapis cat, bukan 2 selama kualitasnya tidak terpengaruh menggunakan peralatan penyemprotan cat otomatis – menurunkan biaya dan durasi aktivitas dibandingkan dengan menggunakan rol dan kuas.

Hal yang perlu diperhatikan:

- Pengganti bahan yang lebih murah

- Menugaskan seseorang dengan keahlian yang lebih besar atau lebih banyak pengalaman untuk melakukan atau membantu proyek/aktivitas untuk menyelesaikannya dengan lebih efisien

- Mengurangi ruang lingkup atau persyaratan paket pekerjaan atau untuk aktivitas tertentu

- Meningkatkan metode atau teknologi

6. Design For Assembly (DFA)

Adalah proses perancangan produk menjadi lebih mudah untuk dirakit serta memudahkan proses pembuatan dari kumpulan beberapa komponen / part untuk dibentuk menjadi produk sebelum proses perakitan (Dewhurst, 2002).

Design For Assembly merupakan hal penting dalam desain sebuah produk yang bertujuan mengurangi kompleksitas produk sehingga mudah untuk dirakit dan diproduksi sehingga biaya dapat dikurangi. Assembly Sequence menentukan urutan dimana sebuah produk bisa dipasangkan dari berbagai macam bagian dan rakitan tambahan Assemly Sequence memiliki sebuah pengaruh utama pada pembiayaan dan perencanaan proses perakitan (Kaebernick, 1998).

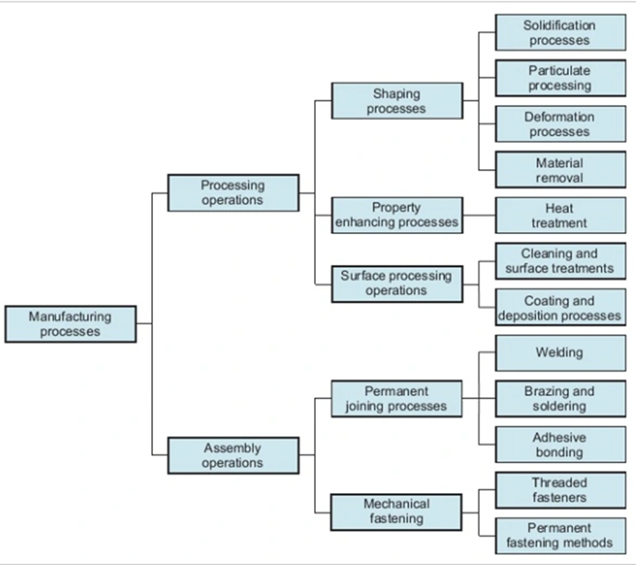

7. Proses Assembly

Proses Assembly adalah suatu proses penyusunan dan penyatuan beberapa bagian komponen menjadi suatu alat atau mesin yang mempunyai fungsi tertentu.

Contoh jenis assembly:

- Welding, brazing, soldering

- Riveting

b. Inserting

- Pin, keys, locators, etc (transitional or interference fitting)

c. Fastening

- Bolts and nuts

- Pressing

1. Tipe Assembly

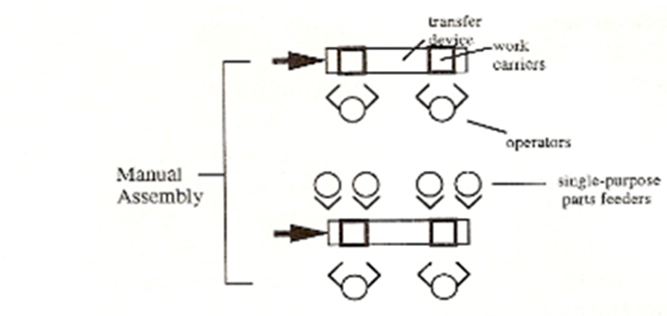

a. Manual assembly

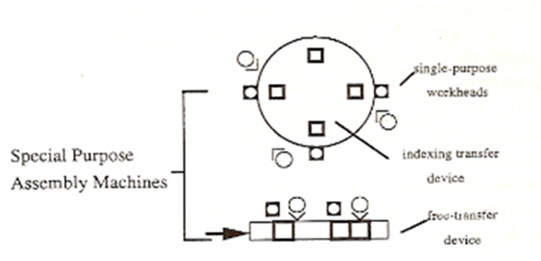

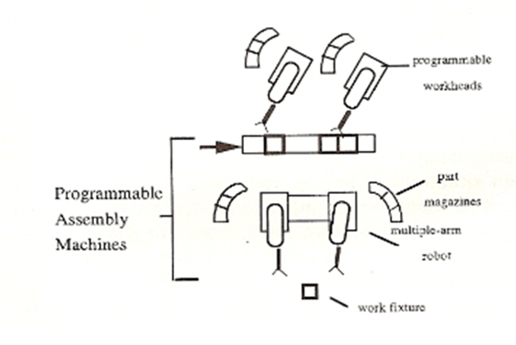

b. Assembly with automation support

- Special purpose assembly machines

- Programmable/flexible assembly machines

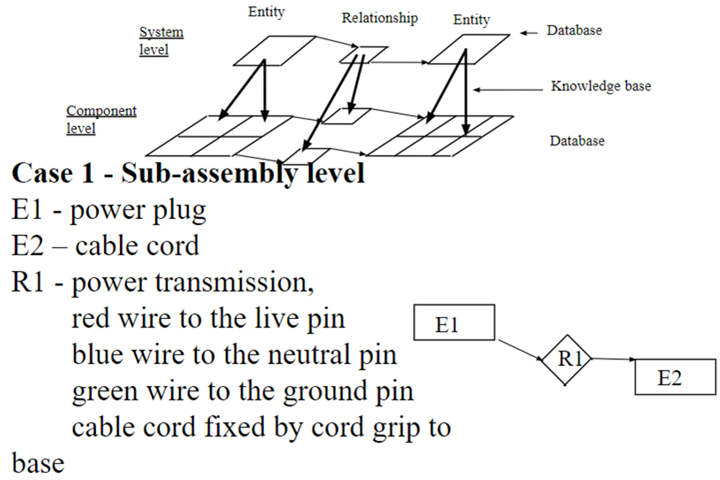

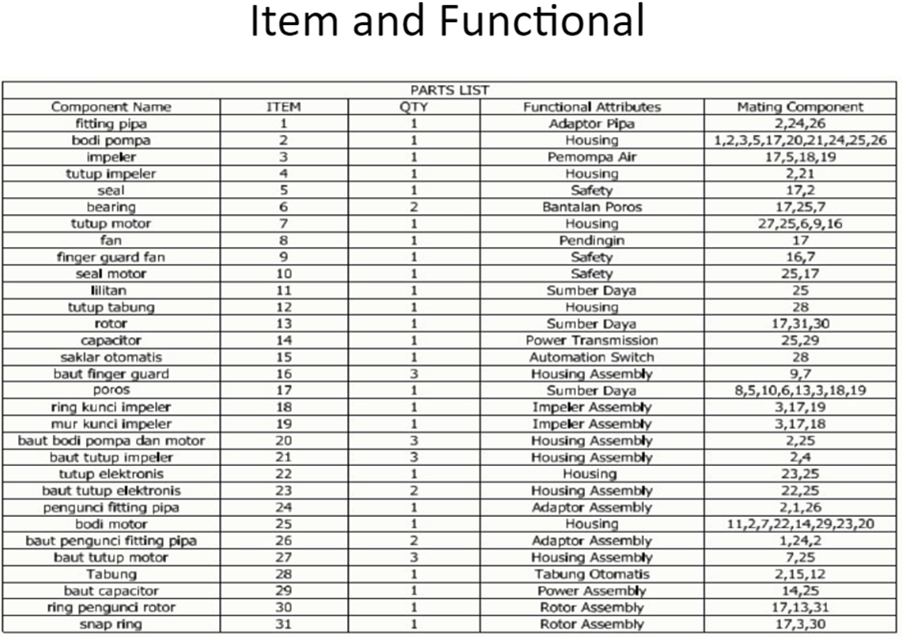

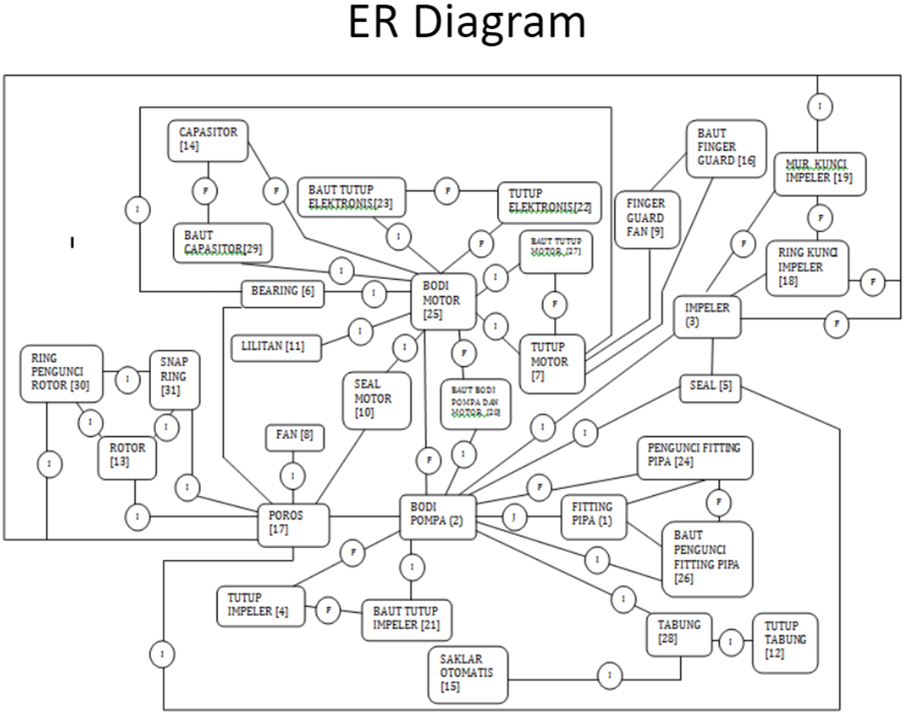

9. Entity Relationship Diagram

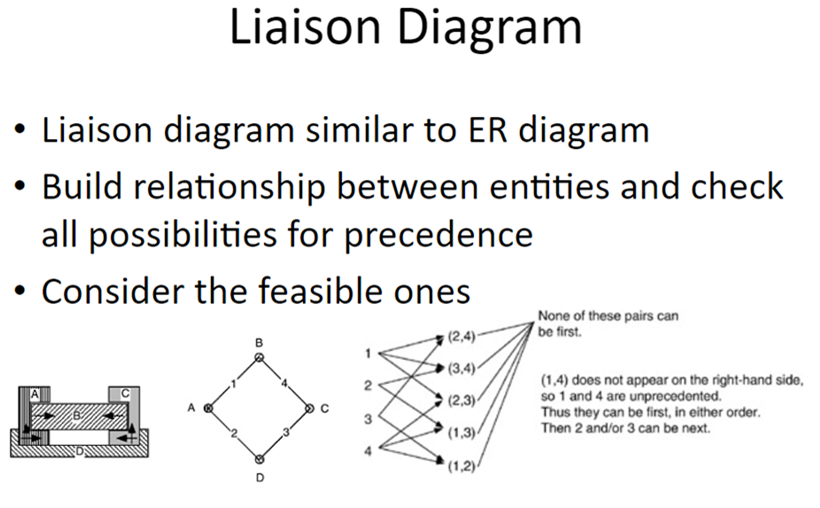

10. Liaison Diagram

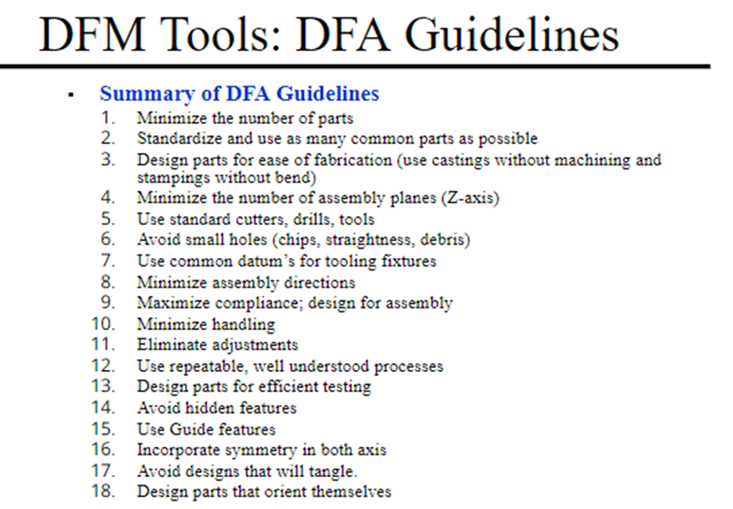

11. Aturan Dasar untuk DFA

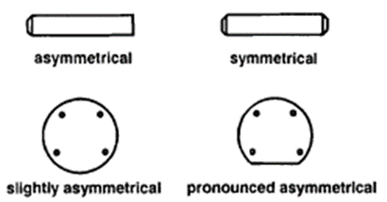

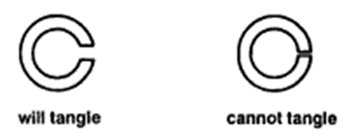

- Rancang bagian-bagian dengan simetri ujung ke ujung atau simetri rotasi terhadap sumbu penyisipan. Jika bagian tidak simetris, mereka harus jelas asimetris

- Hindari desain yang menyebabkan kemacetan atau belitan selama penyimpanan.

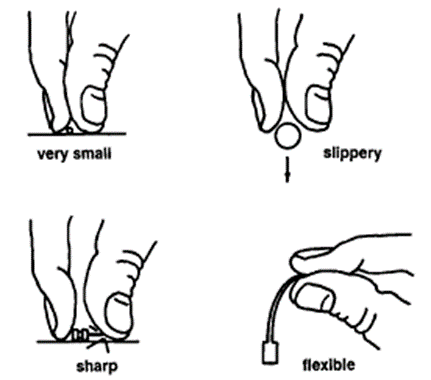

- Hindari merancang bagian yang memiliki penanganan yang buruk – terlalu kecil, terlalu besar, tajam, serpihan, halus, licin, fleksibel, dll

Boothroyd dan Dewhurst mengembangkan metode sistematis untuk DFA.

sistem klasifikasi dan pengkodean untuk proses penanganan, penyisipan, dan pengikatan manual, Jumlah bagian dalam suatu produk, kemudahan penanganan, penyisipan, dan pengikatan suku cadang.

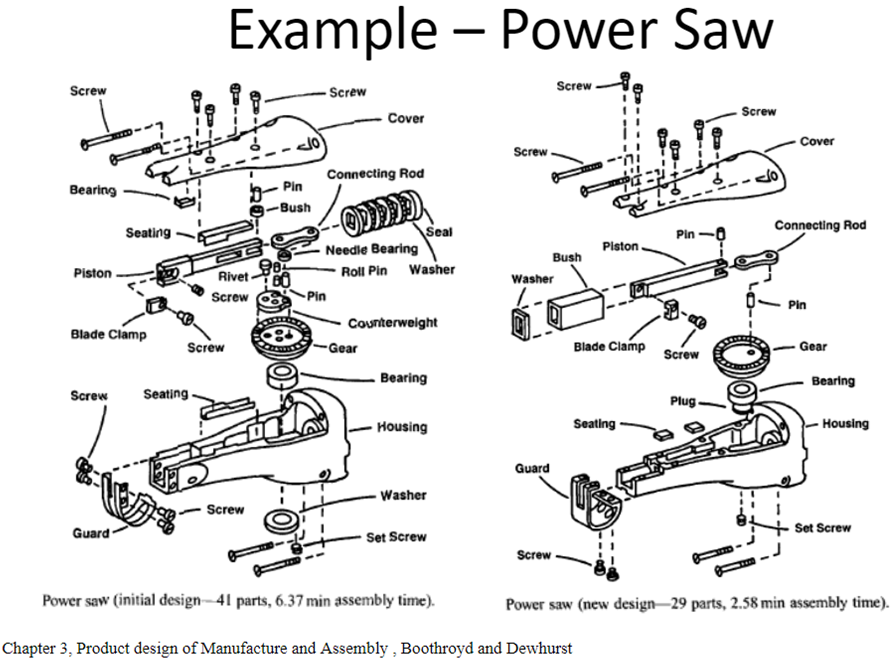

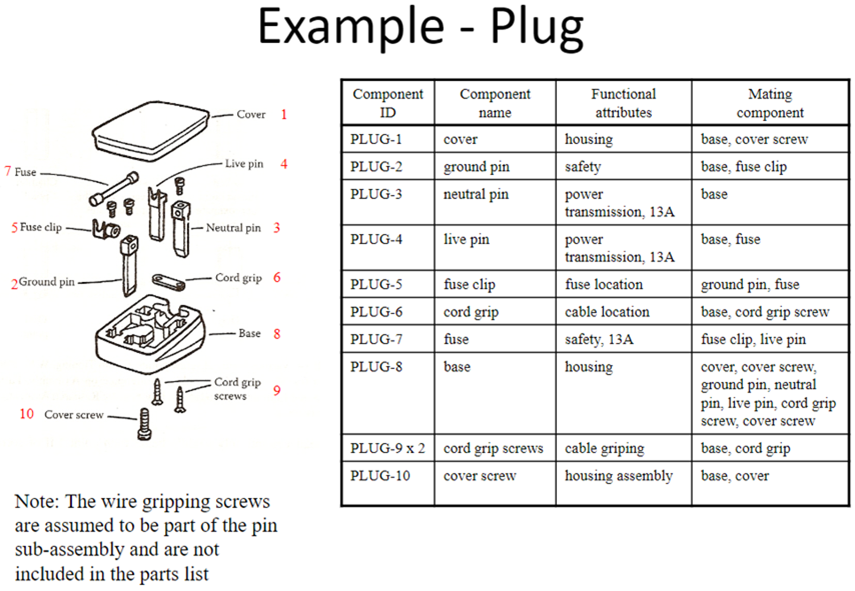

Contoh: