STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Day 8 - Design for Injection Molding

BAB II PEMBELAJARAN

A. Design For Injection Molding

1. Pendahuluan

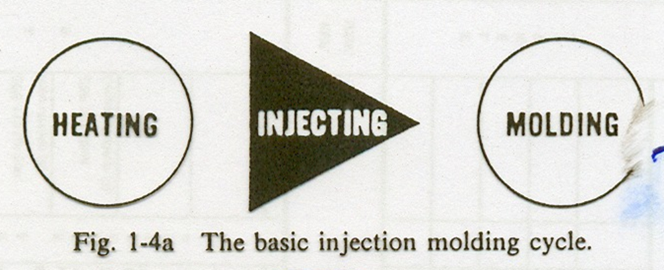

Injeksi molding adalah metode pembentukan material termoplastik di mana material yang meleleh karena pemanasan diinjeksikan oleh plunger ke dalam cetakan yang didinginkan oleh air sehingga mengeras. Meskipun banyak variasi dari proses dasar ini, 90 persen injeksi molding adalah memproses material termoplastik.

2. Tipe Mesin Molding

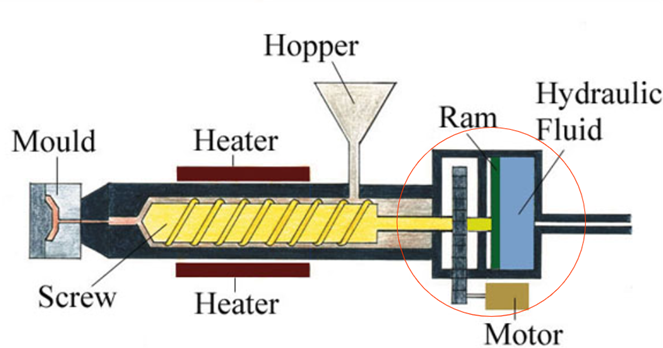

a. Reciprocating screw injection

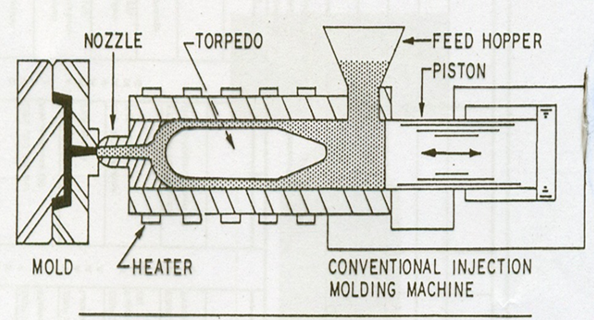

b. Conventional injection moulding

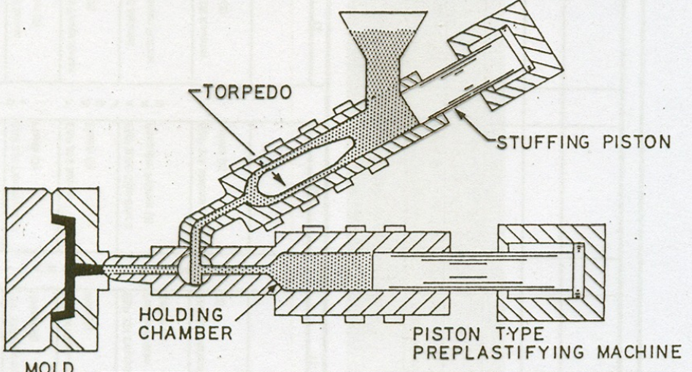

c. Piston type preplastifying

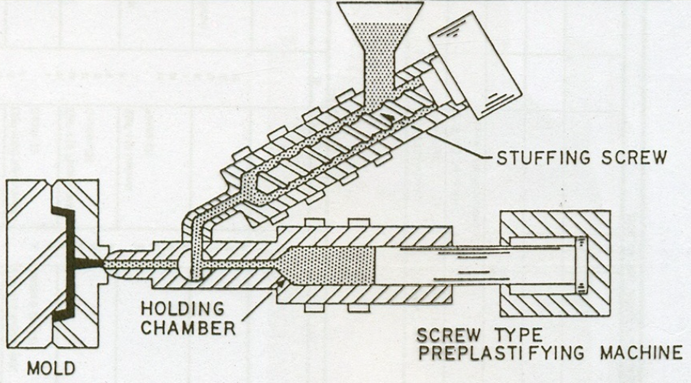

d. Screw type preplastifying

3. Plastik

Kata plastik berasal dari kata Yunani Plastikos, yang berarti “dapat dibentuk dan dicetak”. Komposisi dasar plastik antara lain C dalam kombinasi dengan H, F, Cl, Br, I, O, S, N dan Si.

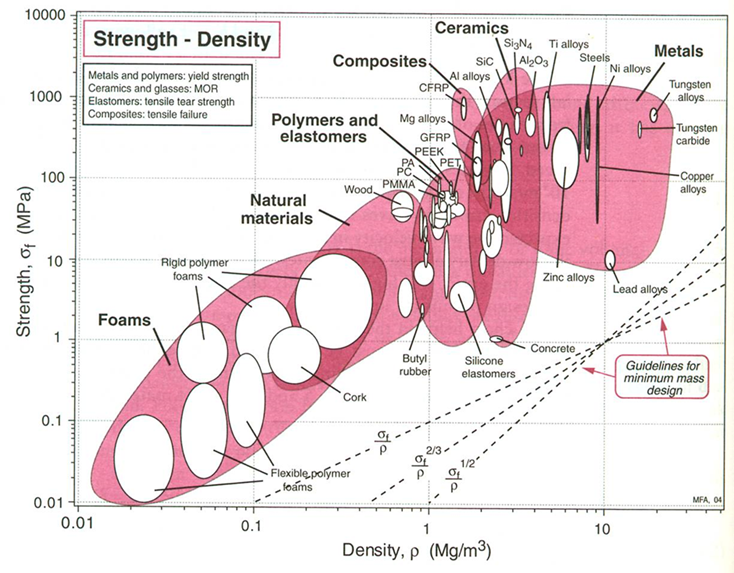

Sifat dasarnya termasuk

UTS = 7 ~ 70 MPa

E = 140 ~ 4200 MPa

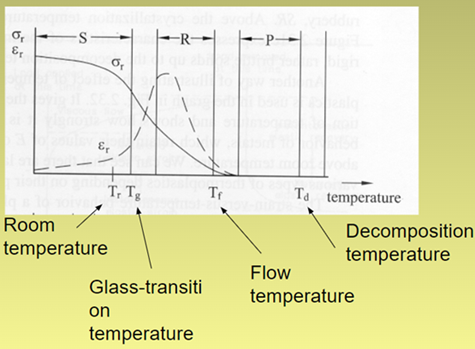

Efek suhu

Suhu tinggi: plastik

Suhu tengah: elastis

Suhu rendah: rapuh

a. Mengapa Desain dengan Plastik

- Tahan korosi

- Konduktivitas listrik dan termal yang rendah, isolator

Mudah dibentuk menjadi bentuk yang kompleks, dapat dibentuk, dicor dan disambung.

- Berbagai pilihan tampilan, warna, dan transparansi

b. Kerugian Menggunakan Plastik

- Kekuatan rendah

- Kisaran suhu rendah yang berguna (hingga 600 oF)

- Stabilitas dimensi yang lebih sedikit selama periode waktu tertentu (efek merayap)

- Efek penuaan, mengeras dan menjadi rapuh seiring waktu

- Peka terhadap lingkungan, kelembaban dan bahan kimia

- Kemampuan pemesinan yang buruk

c. Asal-Usul Plastik

Sumber utama plastik sintetis adalah minyak mentah. Batubara dan gas alam juga digunakan. Bensin, parafin, minyak pelumas, dan gas minyak bumi yang tinggi adalah produk sampingan, yang diproduksi selama penyulingan minyak mentah. Gas-gas ini dipecah menjadi monomer. Monomer adalah zat kimia yang terdiri dari satu molekul. Sebuah proses yang disebut Polimerisasi terjadi ketika ribuan monomer dihubungkan bersama. Senyawa yang terbentuk disebut polimer. Menggabungkan unsur karbon dengan satu atau lebih unsur lain seperti oksigen, hidrogen, klorin, fluor dan nitrogen membuat sebagian besar polimer.

d. Plastik Alami

- 'Produk plastik' alami terjadi pada hal-hal seperti tanduk hewan, susu hewan, serangga, tumbuhan dan pohon.

- Tanduk hewan - Kasein (lem)

- Susu hewan - Formaldehida (lem)

- Serangga - Shellac (pemolesan Prancis)

- Tumbuhan - Selulosa (bola tenis meja), Selulosa asetat (kain, film fotografi, gagang), Cellophane (pembungkus), Bitumen (jalan, atap datar)

- Pohon - Lateks (karet)

e. Sifat Mekanik Plastik

Kurva regangan dan tegangan

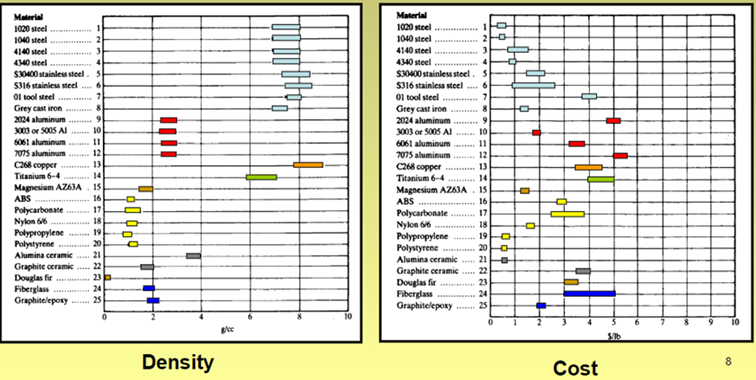

f. Plastik di dunia Teknik, mengapa desain dengan plastik?

Bobot ringan, rasio bobot terhadap kekuatan tinggi, terutama saat diperkuat, Biaya yang relatif rendah dibandingkan dengan logam dan komposit.

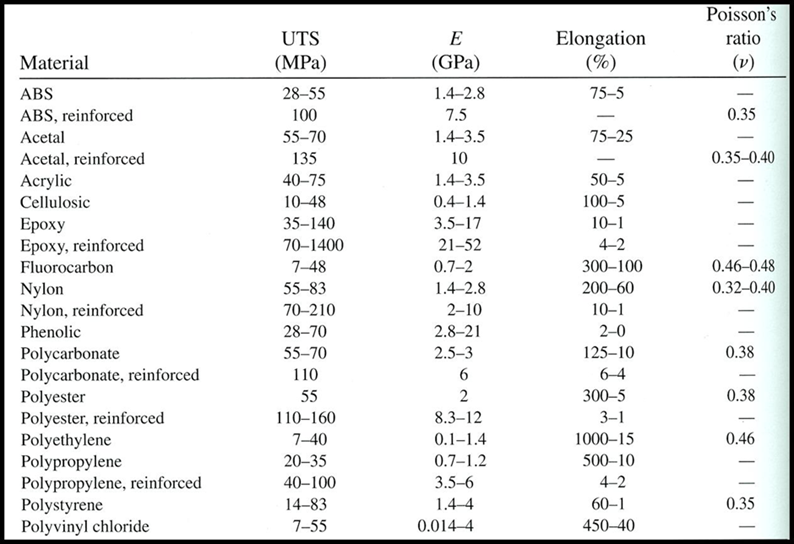

g. Sifat mekanik berbagai plastic

4. Polimer

Polimer sintetik paling awal dikembangkan pada tahun 1906, yang disebut Bakelite, Perkembangan plastik modern dimulai pada tahun 1920-an dengan menggunakan bahan baku yang diekstraksi dari batubara dan produk minyak bumi (Ethylene). Etilen disebut blok bangunan.

Polimer adalah molekul rantai panjang dan dibentuk oleh proses polimerisasi, menghubungkan dan menghubungkan silang blok bangunan tertentu (monomer, sel satuan). Istilah polimer berarti banyak unit yang diulang berkali-kali dalam struktur seperti rantai. Kebanyakan monomer adalah bahan organik, atom bergabung dalam ikatan kovalen (berbagi elektron) dengan atom lain seperti oksigen, nitrogen, hidrogen, belerang, klorin.

a. Klasifikasi polimer

Ada dua klasifikasi utama polimer:

- Termoplastik

Saat suhu dinaikkan di atas titik leleh, ikatan sekunder melemah, membuatnya lebih mudah untuk membentuk plastik menjadi bentuk yang diinginkan. Ketika polimer didinginkan, ia kembali ke kekuatan dan kekerasan aslinya. Prosesnya reversibel. Polimer yang menunjukkan perilaku ini dikenal sebagai termoplastik.

- Plastik Termoset (termoset)

Plastik termoset diawetkan menjadi bentuk permanen. Tidak dapat dicairkan kembali ke keadaan mengalir yang ada sebelum pengawetan, pemanasan terus menerus untuk waktu yang lama menyebabkan degradasi atau dekomposisi. Reaksi curing (cross-linked) ini tidak dapat diubah. Termoset umumnya memiliki sifat mekanik, termal dan kimia yang lebih baik. Mereka juga memiliki hambatan listrik dan stabilitas dimensi yang lebih baik daripada termoplastik.

5. Pengaplikasian termoplastik

Persyaratan desain: kekuatan

Aplikasi: Katup, roda gigi, Cams, piston, bilah kipas, ...

Plastik: nilon, asetal (delrin), polikarbonat, fenolik

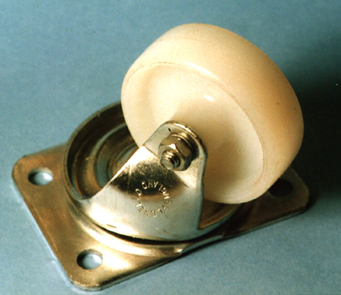

Persyaratan desain: ketahanan aus

Aplikasi: bantalan, roda gigi, ring, roda, ....

Plastik: nilon, asetal (delrin), poliuretan, fenolik, polimida

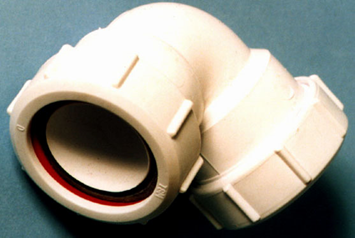

Persyaratan desain: fungsional dan dekoratif

Aplikasi: kenop, pegangan, kasing, cetakan, alat kelengkapan pipa, ...

Plastik: ABS, akrilik, polietilen, fenolik, polipropilen, polistirena

Persyaratan desain: fungsional dan transparan

Aplikasi: lensa, kacamata, tanda, peralatan pemrosesan makanan, ...

Plastik: akrilik, polikarbonat, polistirena, polisulfon

Persyaratan desain: bentuk dan rumah berongga

Aplikasi: pompa, helm, perkakas listrik, kasing, …

Plastik: ABS, polietilen, fenolik, polipropilen, polistirena, polikarbonat

6. DFM Design guidelines injection molding

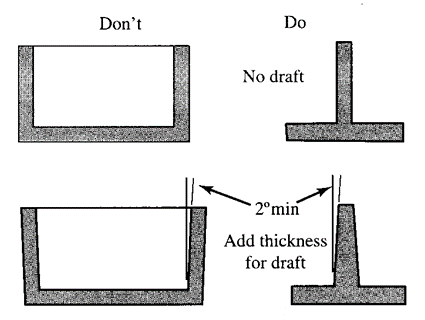

Sediakan sudut draf yang memadai untuk menghilangkan cetakan dengan lebih mudah.

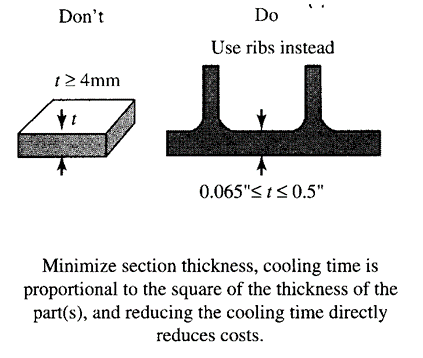

Minimalkan ketebalan bagian, waktu pendinginan sebanding dengan kuadrat ketebalan, kurangi biaya dengan mengurangi waktu pendinginan.

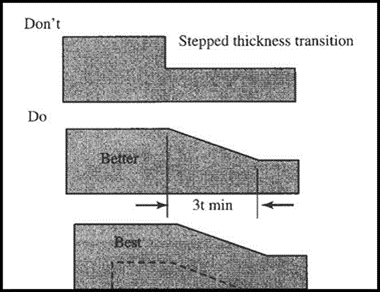

Berikan transisi yang mulus, hindari perubahan ketebalan jika memungkinkan.

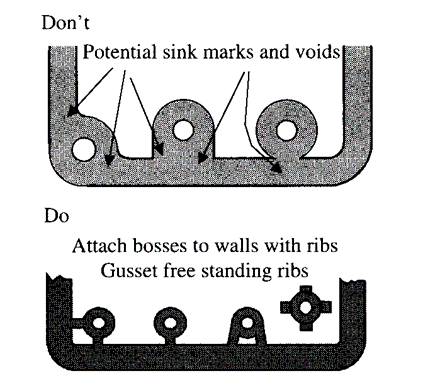

Jaga agar ketebalan bagian seragam di sekitar bos.

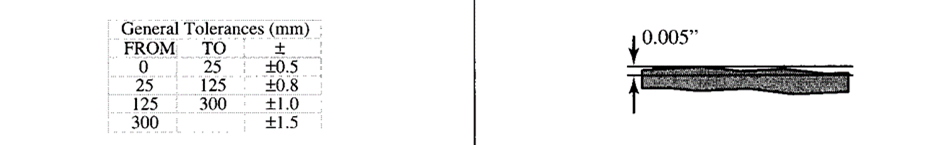

Gunakan toleransi umum standar, jangan toleransi;

Toleransi Dimensi Toleransi Dimensi

0 ≤ 25 ± 0,5 mm 0 ≤ 1,0 ± 0,02 inci

25 ≤ 125 ± 0,8 mm 1 ≤ 5,0 ± 0,03 inci

125 ≤ 300 ± 1,0 mm 5 ≤ 12,0 ± 0,04 inci

300 ± 1,5 mm 12,0 ± 0,05 inci

Ketebalan minimum yang direkomendasikan; 0,025 inci atau 0,65 mm, hingga 0,125 untuk bagian besar. Membulatkan sudut interior dan eksterior hingga radius 0,01-0,015 (min.), mencegah tepi terkelupas.