STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Day 2 - Pemrosesan Sheet Metal Working

Pemrosesan Sheet Metal-Working

Proses Pembuatan Pengolahan Lembaran Logam (Sheet Metal Working)

Pembentukan logam lembaran meliputi pemotongan dan pembentukan yang dilakukan pada logam lembaran yang relatif tipis. Ketebalan lembaran logam biasanya antara 0,4 mm (1/64 in) sampai 6 mm (1/4 in). Ketika ketebalan melebihi 6 mm biasanya disebut sebagai pelat (plate), bukan lembaran (sheet). Lembaran atau pelat biasanya diproduksi dengan pengerolan datar. Lembaran logam yang paling umum digunakan adalah baja karbon rendah (0,06% - 0,15% C). Biaya rendah dan kemampuan bentuk yang baik, dikombinasikan dengan kekuatan yang cukup untuk sebagian besar aplikasi produk, menjadikannya ideal sebagai bahan awal.

Pemrosesan lembaran logam biasanya dilakukan pada suhu ruang (kerja dingin). Pengecualian pada benda kerja tebal, logam getas, atau deformasi yang terjadi signifikan. Biasanya pengecualian tersebut dikerjakan secara hangat dan bukan secara panas.

1. Forming – rolling, bending, forging, drawing

Jika seseorang mengikuti DIN 8580, proses pembuatan forming merupakan kelompok utama dalam pengerjaan logam. Dengan proses forming ini, kohesi material tetap terjaga. Namun, dalam proses pengolahan lembaran logam, bentuk benda kerja yang sudah ada dimodifikasi oleh deformasi plastis. Contoh forming dalam pengolahan logam adalah penggulungan baja.

Secara umum, deformasi plastis terjadi dalam proses forming ketika atom-atom yang terletak pada bidang geser mulai bergeser akibat gaya-gaya luar. Modifikasi sifat teknologi dan fisik material yang terjadi selama pemrosesan lembaran logam dimasukkan dalam istilah “pengerasan/hardening”.

Secara umum, ketahanan terhadap deformasi logam pada suhu kamar lebih tinggi daripada pada suhu saat proses forming terjadi. Forming plastis pada baja dapat dicapai pada suhu tinggi dengan kerja dan tenaga yang jauh lebih sedikit daripada pada suhu kamar. Selain itu, suhu tinggi selama pemrosesan lembaran logam berkontribusi pada rekristalisasi langsung dari struktur mikro dan tidak menyebabkan pengerasan.

Dalam pembentukan lembaran logam, perbedaan dibuat antara forming panas dan dingin. Forming panas adalah proses pembentukan lembaran logam di mana kemampuan bentuk yang lebih besar dicapai pada suhu penggulungan tinggi, di mana gaya yang terjadi lebih rendah daripada pembentukan dingin. Kerugian dari pembentukan panas adalah toleransi dimensinya yang lebih buruk dan permukaan yang dicetak tidak bagus.

Sebaliknya, toleransi dimensi yang jauh lebih tepat dapat dicapai dalam proses pembentukan dingin dalam kerangka pemrosesan logam. Dalam metode pengerjaan lembaran logam ini, material tidak dipanaskan, yang meningkatkan kekuatannya. Berbeda dengan proses forming panas, kualitas permukaan forming dingin berkualitas tinggi. Kerugiannya adalah bahwa tidak ada kesesuaian pengelasan yang dipastikan setelah pembentukan dingin. Benda kerja hanya dapat dilas jika telah dianil lunak selama pemrosesan lembaran logam, sehingga meminimalkan tegangan.

Video Rolling Proses animation :

2. Pemisahan — cutting, punching, piercing, blanking

Dalam kerangka proses fabrikasi pisah (separating), yang menurut DIN 8580 juga merupakan kelompok utama di antara proses fabrikasi bentuk benda padat, yaitu benda kerja diubah dengan menghilangkan bagian tertentu secara lokal, yaitu mengurangi kohesi. Pemisahan adalah teknik pengerjaan logam, yang juga mencakup pembongkaran bodi komposit. Grup utama “Pemisahan” dapat dibagi lagi menjadi enam subkelompok yaitu :

Splitting

Ablation

Disassembling

Cleaning

Machining with geometrically determined cutting edges

Machining with geometrically indeterminate cutting edges

Proses pemotongan dalam pengerjaan logam lembaran meliputi penggergajian, milling, pengikiran, pengeboran, pembubutan, lapping, pemotongan termal, broaching dan mengasah. Di sisi lain, pemotongan baji dan pemotongan geser merupakan proses pemisahan. Selama pengerjaan logam, proses pemotongan yang sebenarnya terjadi di titik kerja, yaitu di titik di mana alat atau mesin bekerja pada benda kerja. Sehubungan dengan proses pemotongan dalam pengerjaan lembaran logam, perlu diperhatikan bahwa gerakan relatif, yaitu gerakan pemotongan, kecepatan potong dan pemakanan. Daya atau energi yang disuplai dari luar untuk melakukan proses separasi diubah menjadi daya gesek, deformasi, dan separasi pada titik kerja.

Video animasi blanking, piercing dan punching proses :

3. Joining – welding, soldering

Joining adalah salah satu grup produksi utama dalam teknologi pembuatan pemrosesan lembaran logam yang ditentukan oleh DIN 8580. Dalam kerangka proses pengerjaan logam ini, dua atau lebih benda padat disatukan secara permanen. Proses ini kadang membutuhkan bentukan geometris tertentu melaui proses sheet metal working sebelum di satukan. Sebagian proses joining dilakukan dengan menggunakan “bahan tak berbentuk”, Misalnya, perekat (lem) yang dianggap sebagai zat tak berbentuk.

Joining juga memiliki grup proses lebih lanjut yang termasuk dalam pengerjaan logam, misalnya penyolderan, pengelasan, perekatan serta penyekrupan, penyambungan dengan lipatan dan riveting. Untuk membuat sambungan antara benda kerja, komponen lebih lanjut seperti pin, sekrup, irisan atau paku keling terkadang diperlukan. Selain itu, alat pendukung khusus seperti besi solder, kunci pas, dan sebagainya digunakan dalam teknologi produksi ini.

4. Surface treatment

Dalam pengerjaan logam, istilah “Surface treatment” mencakup semua teknologi yang memungkinkan properti permukaan benda kerja diubah. Dalam hal ini penting bahwa fungsi utama suatu benda kerja dalam pengerjaan logam dapat dilengkapi dengan perawatan permukaan dengan fungsi tambahan. Prinsip pemisahan fungsional antara permukaan dan volume alat atau komponen merupakan tujuan utama dari teknik pembuatan pengolahan logam lembaran ini.

Volume suatu benda kerja memiliki fungsi dan karakteristik tertentu seperti kemampuan mesin, kekuatan, bobot dan sebagainya. Jika proses teknologi permukaan digunakan dalam pemrosesan lembaran logam, benda kerja atau perkakas dapat dioptimalkan sedemikian rupa sehingga memenuhi profil persyaratan tertentu dan memiliki berbagai fungsi. Ini mungkin termasuk yang berikut:

Barrier function ( thermal insulation, diffusion, permeation, corrosion resistance)

Mechanical protection (friction, wear)

Optical function (decoration, absorption, reflection)

Functional integration (functional printing, printing process)

Electrical function (electrical insulation, conductivity)

Metode yang berbeda dapat digunakan untuk melakukan Surface treatment dalam pemrosesan lembaran logam. Oleh karena itu, Surface treatment dalam pengerjaan logam dialokasikan ke kelas proses yang berbeda, yaitu sebagai berikut:

Penghilangan permukaan (electropolishing, burnishing)

Lapisan permukaan (pelapisan krom, pelapisan bubuk, pengecatan)

Perawatan permukaan mekanis (shot peening, polishing, grinding)

Perawatan permukaan kimiawi (pengawetan, penghilang lemak, pembersihan)

Pemrosesan Sheet Metal-Working

Operasi Cutting and forming biasanya dilakukan pada lembaran logam (sheet metal) yang relatif tipis dengan beberapa ketentuan ketebalan :

Ketebalan lembaran logam = 0,4 mm (1/64 inci) hingga 6 mm (1/4 inci)

Ketebalan plate stock > 6 mm

Operasi biasanya dilakukan sebagai kerja dingin

ada beberapa kategori utama dalam pembagian pemrorsesan sheet metal, diantaranya yaitu :

Cutting

Bending

Drawing

1. Pemotongan (cutting)

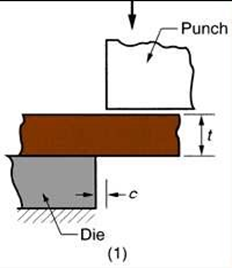

Pemotongan atau biasa yang disebut dengan cutting ini adalah kegiatan dimana menekan bagian yang akan dipotong dengan dua buah sisi yang tajam dimana ada satu sisi diam dan ada satu sisi yang beregerak dapat, proses pemotongan dapat dilihat seperti pada gambar berikut.

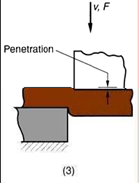

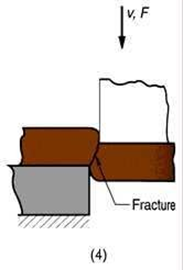

Langkah 1. Persiapan akan memotong plat dimana benda kerja dijepit diantara dua buah pisau.

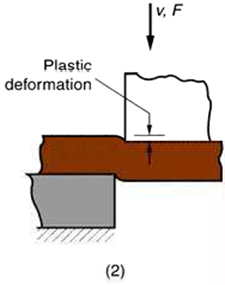

Langkah 2. Pisau yang bergerak mulai menekan papan dengan F, v tertentu. Pada langkah ini benda sampai pada plastic limit

Langkah 3. Pada langkah ini benda kerja sudah melewati Plastilk limit sehingga tidak bias kembali ke bentuk semula. Pisau sudah melakukan penetrasi kebenda kerja

langkah.4 Benda kerja yang ditekan sudah mengalami pematahan akibat dari tekanan dari pisaru yang bergerak dengan F,v tertentu.

Ada tiga prinsip dalam proses memotong plat logam, yaitu:

1. Shearing

2. Blanking

3. Punching

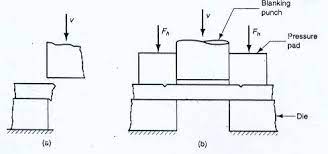

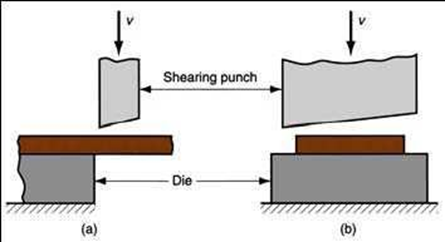

Shearing adalah pemotongan plat logam yang memanjang dan lurus antara dua pemotong tepi. Biasanya sering digunkan untuk memotong plat yang panjang menjadi lebih kecil. Dapat dilihat pada gambar

a. tampak samping; b.tampak depan

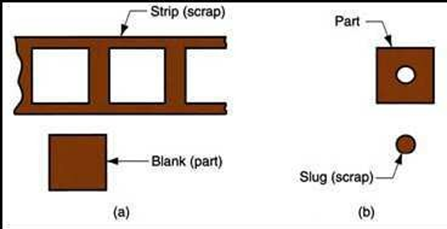

Blanking adalah pemotongan plat untuk memisahkan potongan dari plat awal, sehingga membentuk lubang. Potongan (part) adalah yang diinginkan. Dan biasanya disebut Blank.

Punching adalah pemotongan plat yang hampir sama dengan blanking tapi hasil potongannya disebut slug. Potongan sisa atau slugnya (srcap) yang diinginkan.

a. Blanking; b. Punching

Dalam pemotongan benda kerja ada gaya yang bekerja dan dapat dirumuskan seperti:

F = S t L

Dimana:

S = shear strength of metal;

t = stock thickness; dan

L = length of cut edge

2. Melipat ( Bending )

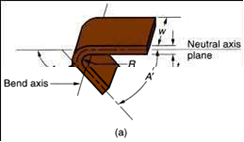

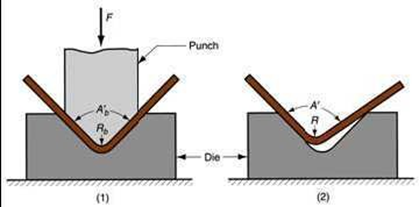

Melipat atau sering disebut dengan bending adalah kegiatan pemberian tegangan pada sebuah plat logam yang lurus agar mendapatkan lekukan yang tetap, dapat dilihat seperti pada gambar dibawah ini.

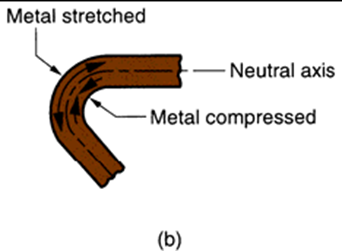

Dalam melipat plat logam pemberian tekanan terjadi pada bagian dalam plat sedangkan bagian luarnya terkena regangan. Dapat dilihat dalam gambar

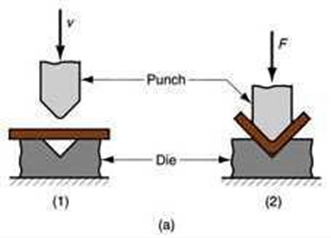

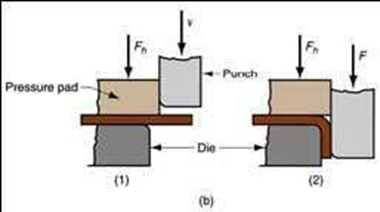

Dalam melipat terdapat dua jenis lipatan, yaitu: V - Bending dan Edge – Bending. Perbedaannya terletak pada bentuk alat untuk melipatnya.

V-Bending biasanya dilakukan dalam produksi yang berskala kecil karena biaya yang dibutuhkan untuk melakukan pelipatan tidak mahal. Kualitas dari hasil pelipatan ini ditentukan pada pengereman pelipat yang bergerak (Punch pada gambar). Proses V-Bending dapat dilihat seperti pada gambar.

Edge-Bending ini kebalikan dari V-Bending, biasanya dilakukan pada produksi yang berskala besar dan memerlukan banyak biaya untuk mengadakan alat pelipat ini. Kualitas hasil kerja proses ini ditentukan dari tekanan bantalan (pad) yang membuat plat tetap diam saat dilipat. Dapat dilihat pada gambar.

Dalam proses pelipatan ada beberapa hal yang perlu diperhatikan, terutama saat penekanan plat logam, yaitu:

- Jika radius tekukan relatif kecil terhadap ketebalan plat, plat cenderung untuk meregang selama proses pembengkokan.

- Penting untuk menaksir jumlah peregangan, sehingga panjan bagian akhir sama dengan dimensi yang ditetapkan.

- Masalah: harus menentukan panjang plat lurus yang akan dibengkokan sebelum pembengkokkan.

Dalam proses melipat terdapat gaya yang disebut BA, dapat dirumuskan seperti:

BA = 2π A (R + Kba.t )

360

Dimana:

BA = bend allowance;

A = bend angle;

R= bend radius;

t = stock thickness; and

Kba = Faktor yang menentukan streching

• Jika R < 2t, Kba = 0.33

• Jika R ≥ 2t, Kba = 0.50

Dalam pelipatan juga sering terjadi kesalahan atau kegagalan dalam pelipatan, yaitu springback. Springback adalah terjadinya pekurusan plat yang diakibatkan kurangnya tekanan yang diberikan sehingga plat belum mencapai batas elastis. Dapat dilihat pada gambar.

Dari persoalan diatas maka didapatlah sebuah persamaan empiris yang menyatakan gaya maksimum dalam pelipatan adalah:

F= Kb ƒ .TS. w.t2 D

Dimana:

F = bending force;

TS = tensile strength of sheet metal;

w =part width in direction of bend axis;

t = stock thickness.

Untuk V bending, Kbƒ = 1.33; Untuk edge bending, Kbƒ = 0.33

3. Drawing

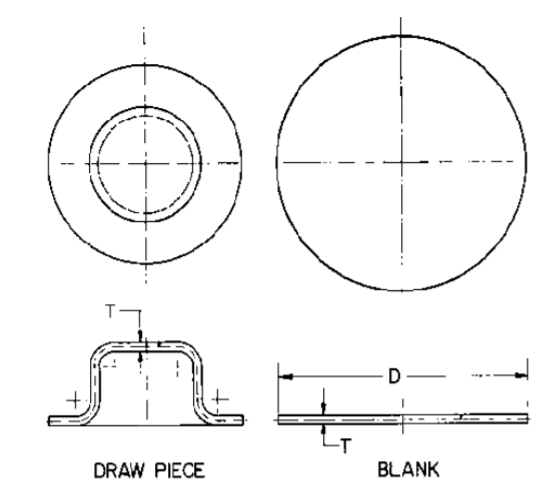

Deep Drawing atau biasa disebut drawing adalah salah satu jenis proses pembentukan logam, dimana bentuk pada umumnya berupa silinder dan selalu mempunyai kedalaman tertentu, sedangkan definisi menurut P.CO Sharma seorang professor production technology drawing adalah Proses drawing adalah proses pembentukan logam dari lembaran logam ke dalam bentuk tabung (hallow shape) (P.C. Sharma 2001 : 88)

Deep drawing dan drawing pada intinya merupakan satu jenis proses produksi namun terdapat beberapa ahli yang membedakan dengan indek ketinggian, proses deep drawing mempunyai indek ketinggian yang lebih besar dibandingkan dengan drawing.Selain itu terdapat proses praduksi yang berbeda dengan proses drawing tetapi juga diberi istilah drawing, proses tersebut berupa penarikan, seperti pada pembuatan beberapa jenis bentuk kawat, untuk membedakan kedua proses tersebut (penarikan dan pembuatan bentuk silinder) beberapa ahli memberikan istilah yang lebih khusus.Yaitu rod drawing atau wire drawing untuk proses pembentukan kawat. Artikel ini akan mengenalkan lebih lanjut tentang proses drawing, proses drawing yang dimaksudkan dalam artikel ini adalah proses drawing yang mempunyai kesamaan arti dengan deep drawing bahan dasar dari proses drawing adalah lembaran logam (sheet metal) yang disebut dengan blank, sedangkan produk dari hasil proses drawing disebut dengan draw piece, (gambar 1)

Gambar 1 : Blank dan draw piece

Proses Drawing

Proses drawing dilakukan dengan menekan material benda kerja yang berupa lembaran logam yang disebut dengan blank sehingga terjadi peregangan mengikuti bentuk dies, bentuk akhir ditentukan oleh punch sebagai penekan dan die sebagai penahan benda kerja saat di tekan oleh punch. pengertian dari sheet metal adalah lembaran logam dengan ketebalan maksimal 6 mm, lembaran logam (sheet metal) di pasaran dijual dalam bentuk lembaran dan gulungan. Terdapat berbagai tipe dari lembaran logam yang digunakan, pemilihan dari jenis lembaran tersebut tergantung dari :

Strain rate yang diperlukan

Benda yang akan dibuat

Material yang diingginkan

Ketebalan benda yang akan dibuat

Kedalaman benda

Pada umumnya berbebagai jenis material logam dalam bentuk lembaran dapat digunakan untuk proses drawing seperti stainless stell, alumunium, tembaga, perak, emas, baja.Maupun titanium. Gambaran lengkap proses drawing dapat dilihat pada gambar 2

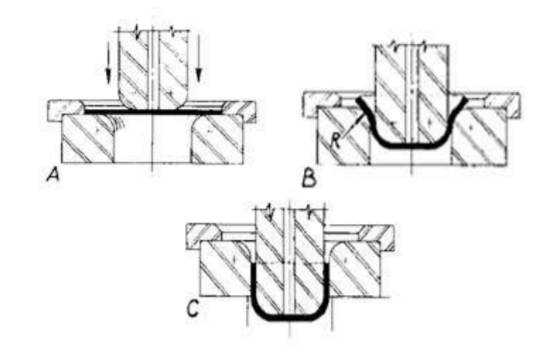

Gambar 2.: Proses drawing

Pada gambar 2.A, punch bergerak dari atas ke bawah, blank dipegang oleh nest agar tidak bergeser ke samping, kontak awal terjadi ketika bagian-bagian dari die set saling menyentuh lembaran logam (blank) saat kontak awal terjadi belum terjadi gayagayadan gesekan dalam proses drawing.

Selanjutnya lembaran logam mengalami proses bending seperti pada gambar 2. B,punch terus menekan kebawah sehingga posisi punch lebih dalam melebihi jari-jari (R) dari die, sedangkan posisi die tetap tidak bergerak ataupun berpindah tempat, kombinasi gaya tekan dari punch dan gaya penahan dari die menyebabkan material mengalami peregangan sepanjang jari-jari die, sedangkan daerah terluar dari blank mengalami kompresi arah radial. Bending merupakan proses pertama yang terjadi pada rangkaian pembentukan proses drawing, keberhasilan proses bending ditentukan oleh aliran material saat proses terjadi

Saat punch sudah melewati radius die, gerakan punch ke bawah akan menghasilkan pelurusan sepanjang dinding die ( gambar 2. C ), lembaran logam akanmengalami peregangan sepanjang dinding die. Dari proses pelurusan sepanjang dindingdie diharapkan mampu menghasilkan bentuk silinder sesuai dengan bentuk die dan punch.

Proses drawing mempunyai karateristik khusus dibandingkan dengan proses pembentukan logam lain, yaitu pada umumnya produk yang dihasilkan memiliki bentuk tabung yang mempunyai ketinggian tertentu, sehingga die yang digunakan dalam juga mempunyai bentuk khusus, proses pembentukan berarti adalah proses non cutting logam. Produk yang dihasilkan dari drawing bervariasi tergantung dari desain die dan punch.