STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Flow Production & Leveling

Flow Production & Leveling

Produksi merupakan salah satu bagian terpenting dari perusahaan manufaktur yang berkaitan dengan transformasi berbagai Input menjadi Output (Produk) sesuai dengan standar kualitas yang ditentukan. Ketika ingin memulai produksi, pihak manajemen perusahaan manufakturing harus merencanakan dan memilih jenis aliran proses produksi yang akan digunakan tergantung pada kebutuhan modal, fasilitas produksi, teknologi, tenaga kerja, bahan mentah dan sistem informasi yang tersedia serta permintaan pelanggan terhadap jumlah dan bentuk produk yang akan di produksi tersebut. Hal itu agar dapat membuat sebuah industri hmemiliki aliran produksi yang lancar dan metode dasar dalam menciptakan aliran dengan melakukan individual improvement.

- Flow Production between Factories

Sebuah industri harus membangun aliran produksi yang lancar antara pabrik sendiri dan juga perusahaan subkontraktor, vendor, distributor, dan bisnis lain yang berhubungan dengan pabrik kita.

- Flow Production within a Factory

Untuk penetapan aliran produksi dalam pabrik, kita harus berusaha menghilangkan persediaan yang menumpuk dalam aliran proses. Hal itu dapat dilakukan dengan penerapan metode Just In Time (JIT) guna menerapkan membeli persediaan barang hanya dalam kuantitas yang dibutuhkan saja.

1. Just In Time

- Just in Time (JIT) merupakan suatu sistem yang komprehensif dan sistem manajemen persediaan dimana bahan baku yang dibeli dan diproduksi perusahaan sebanyak yang dibutuhkan tepat, pada saat waktu dalam tahap produksi.

- Tujuan dilaksanakannya sistem produksi JIT agar segala aktifitas yang berhubungan dengan proses produksi dalam perusahaan bisa berjalan secara efektif dan efisien, dimulai dari tahap pembelian bahan baku sampai hasil dari bahan jadi dari proses produksi perusahaan. Serta membuat aliran proses lancar dan mecegah cacat.

2. Tata Letak Peralatan Sesuai Urutan Proses

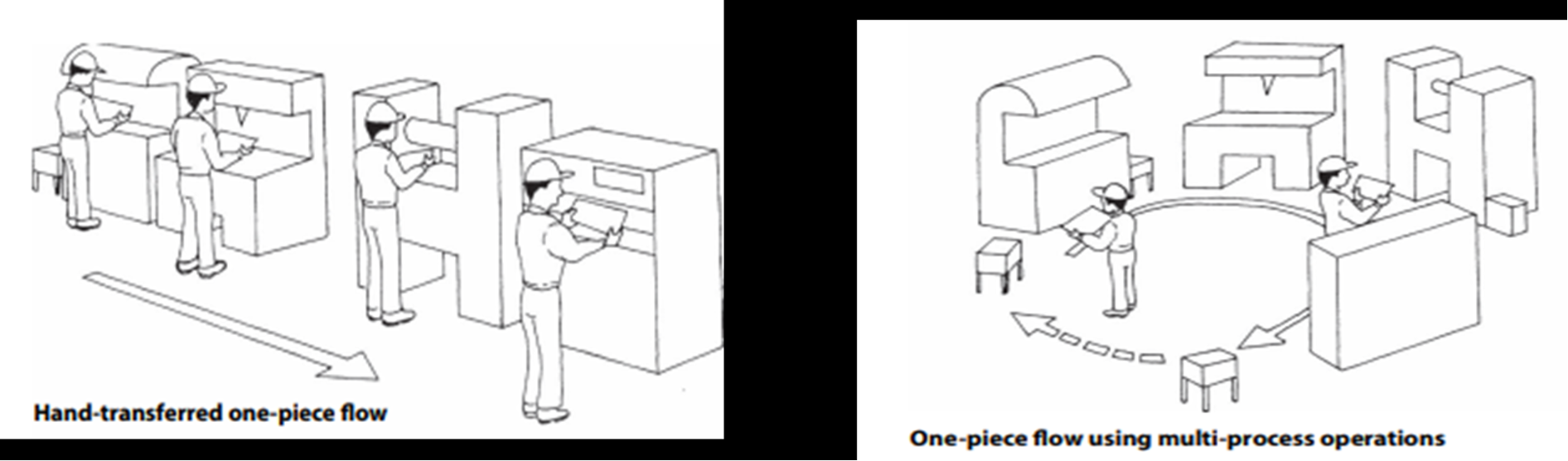

- Setelah kita mencoba ONE PIECE FLOW, kita juga harus mempertimbangkan waste dari alat angkut ataupun proses pemindahan item antarproses.

- Pada sistem ONE PIECE FLOW, ketika suatu proses telah selesai, benda kerja segera dipindahkan ke proses selanjutnya. Dalam kondisi saat ini, itu berarti setiap benda kerja harus dipindahkan melalui alat angkut yang ada sistem. Hal itu membuat terjadi pemborosan waktu ataupun alat angkut,. Dengan kesadaran itu, mereka siap untuk memulai mengubah tata letak peralatan.

- Dalam mendesain ulang tata letak peralatan, idenya adalah untuk meminimalkan pengangkutan atau lebih baik lagi menghilangkannya sama sekali. Mereka dapat melakukan ini dengan mengatur peralatan sesuai ke urutan pemrosesan. Jenis line up ini adalah standar untuk semua toko aliran dan jalur produksi berorientasi aliran

3. Sinkronisasi

- Setelah kita menyiapkan peralatan untuk Flow Production, kita perlu mempertimbangkan seberapa cepat aliran yang seharusnya Kecuali jika kita memiliki ritme yang sama di antara proses, benda kerja akan terakumulasi pada proses yang lebih lambat dan menyebabkan aliran "membanjiri” proses tersebut.

- Sinkronisasi berarti mempertahankan ritme yang sama di antara berbagai proses. Dalam analisis akhir, ritme harus ditentukan (dalam hitungan menit dan detik) dengan jumlah pesanan dari pelanggan. Angka waktu ini disebut waktu siklus. Waktu siklus mengatur ritme untuk "musik" manufaktur.

4. Operasi Multi-Proses

5. Pelatihan Bagi Pekerja Multi-Proses

Pekerja multi-proses adalah pekerja yang dilatih untuk menangani beberapa proses bersama. Melatih pekerja multi-proses adalah langkah kunci menuju pencapaian produksi aliran JIT. Pelatihan ini dapat diperluas ke seluruh perusahaan dalam jangka pendek untuk mencakup:

- Standarisasi mesin dan peralatan lainnya secara menyeluruh sehingga siapa pun dapat lebih mudah belajar mengoperasikannya;

- Standarisasi operasi yang sama menyeluruhnya, menghilangkan kasus-kasus khusus atau luar biasa;

- Pelatihan multi-keterampilan di seluruh perusahaan sebagai bagian pentingn dari perbaikan di seluruh perusahaan.

6. Berdiri Saat Bekerja

Pekerja di sebagian pabrik mesin secara tradisional berdiri saat bekerja. Di sisi lain, Jalur perakitan biasanya dioperasikan oleh pekerja yang duduk sambil bekerja, seperti pada pabrik elektronik rumah dan peralatan listrik. Transisi dari duduk ke berdiri saat bekerja dapat menyebabkan masalah serius di lingkungan tersebut. Perlu waktu yang cukup lama bagi pekerja di bidang perakitan untuk diyakinkan akan pentingnya berdiri saat bekerja.

Satu-satunya cara agar berhasil dalam transisi yang sulit ini dan mengatasi keengganan pekerja untuk berdiri adalah dengan melibatkan seluruh perusahaan, termasuk pemimpin dan manajer atas lainnya dalam menekankan manfaat berdiri sambil bekerja, seperti :

- Pergerakan menjadi lebih mudah

- Dapat mudah membantu satu sama lain ketika diperlukan

- Membantu dalam koreksi operasi yang tidak seimbang

- Operasi multi-proses

7. Buat Peralatan Menjadi Ringkas

Jika satu benda kerja seukuran kepalan tangan, maka besar dari 100 benda kerja akan seukuran mesin cuci.Untuk menangani sebuah lot seukuran 100 benda kerja, maka dibutuhkan konveyor yang dapat dengan mudah memindahkan sebuah mesin cuci. Demikian pula dengan mesin pengolah dan peralatan lainnya, harus mampu menangani lot seukuran mesin cuci. Dengan kata lain, mesin akan berukuran besar, bahkan banyak yang tidak muat pada lini produksi kecil. Dalam kebanyakan kasus, kita harus menyisihkan peralatan besar seperti "pulau" pemrosesan.

Terkadang, mesin serba guna dengan harga tinggi yang diiklankan “mampu melakukan hampir semua hal” sering kali tidak berjalan dengan baik. Mesin-mesin ini bahkan tidak berguna dalam produksi JIT. Sebaliknya, kita harus berusaha untuk hanya menggunakan mesin yang ringkas serta dapat diatur ulang ke dalam lini produksi saat itu juga dengan harga yang murah sehingga kita tidak khawatir tentang tingkat pemanfaatan kapasitasnya.

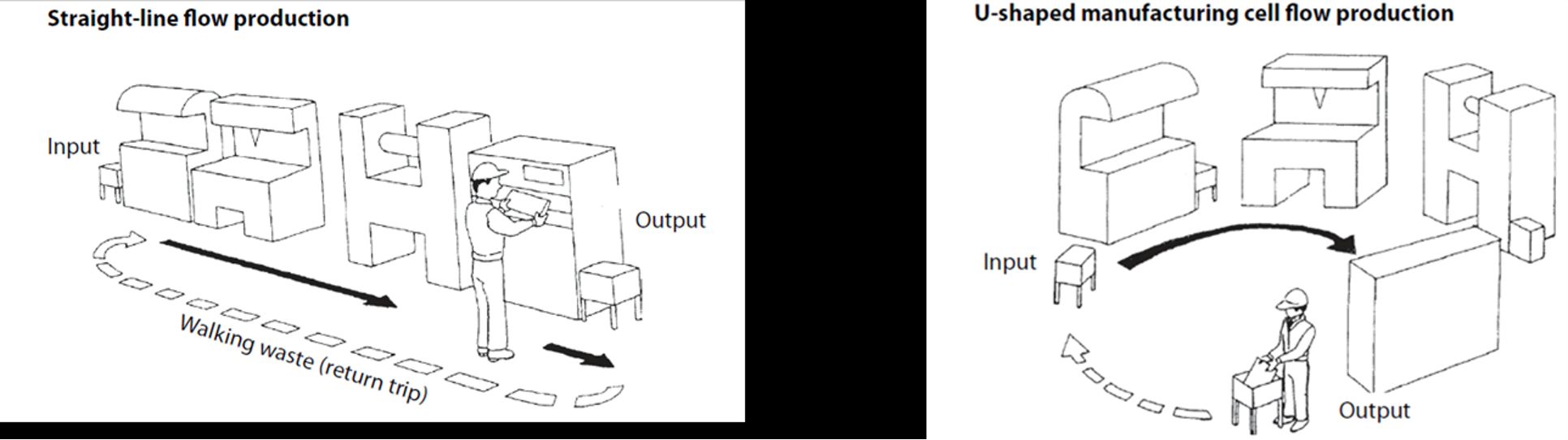

8. U-Shaped Manufacturing Cells

Leveling

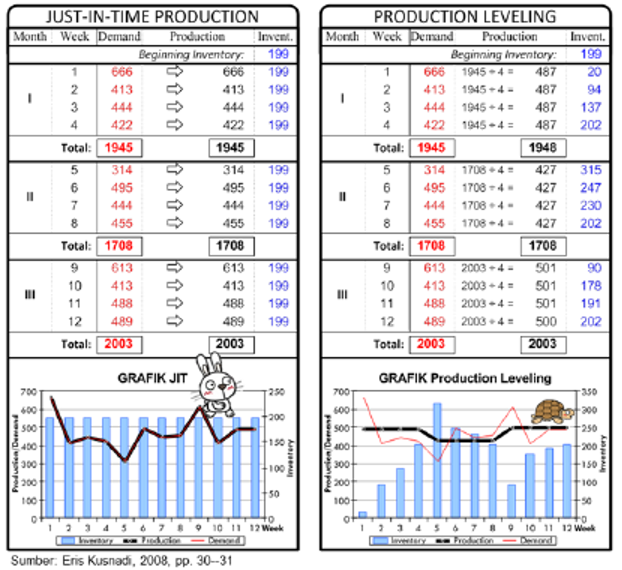

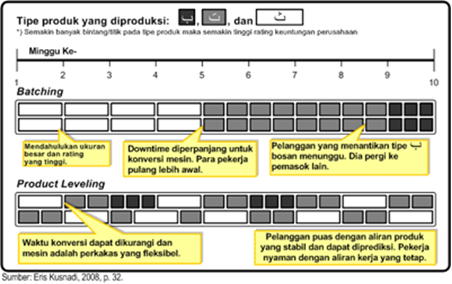

Salah satu penjadwalan yang dipakai dalam sistem produksi toyota (just in time) adalah sistem produksi campur merata (leveling atau Heijunka) yaitu penjadwalan ini mengalokasikan permintaan dari berbagai jenis produk dengan merata setiap harinya untuk diproduksi agar mencapai tingkat produktivitas yang tinggi dengan biaya yang rendah, tepat waktu, dan tepat jumlah.Production Leveling

Production Leveling

Metode Penjadwalan Produksi

1. Once-a-month Production

Once-a-month-production sering terjadi saat permintaan cukup rendah untuk produk tertentu yang memungkinkan hanya satu kesempatan produksi dalam sebulan.

Umumnya, metode ini dimulai dengan perencanaan seberapa banyak produk yang perlu dibuat dalam sebulan dan dari angka perencanaan tersebut akan dihitung output standar harian yang akan ditambahkan hingga total bulanan yang diinginkan.

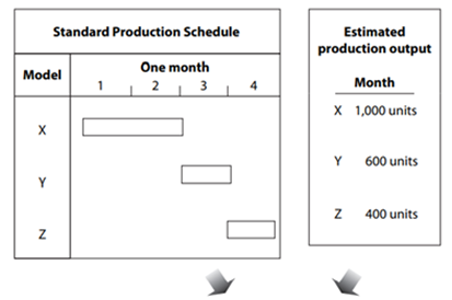

2. Once-a-week Production

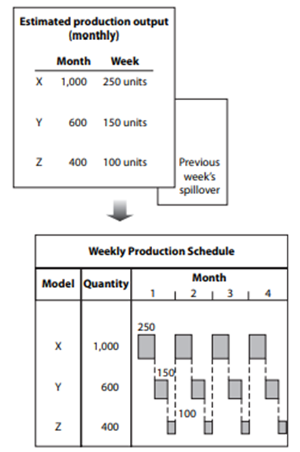

3. Once-a-day Production

Banyak pabrik mengambil tantangan untuk mempertahankan jadwal produksi harian. Idenya adalah untuk membagi perkiraan keluaran bulanan ke dalam jumlah hari kerja dalam bulan sehingga produksi seluruh macam model akan diulang sekali sehari. Ini menempatkan fokus pada manufaktur manufaktur menggunakan jalur produksi terintegrasi.

Teknik Leveling

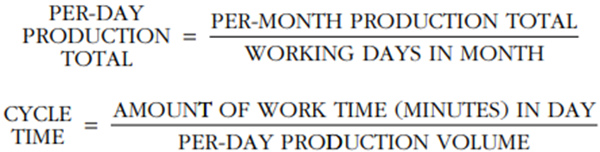

Waktu Siklus

Secara khusus, dimulai dengan membagi output produksi bulanan dengan jumlah hari kerja dalam sebulan. Kemudian membagi waktu kerja setiap hari kerja (menit) dengan output yang dibutuhkan untuk hari itu. Hasilnya adalah waktu siklus

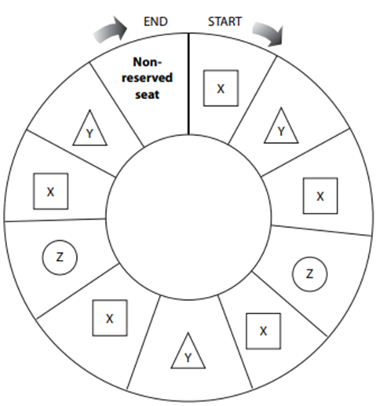

“Cycle List” and “Nonreserved Seat”

Namun, berbagai masalah terkadang muncul ketika menentukan variasi dalam waktu siklus. Ketika variasi seperti itu biasa terjadi, bisa mengadopsi versi "Nonreserved Seat" dari Cycle List.

Maksud dari nonreserved seat cycle list adalah untuk memiliki bagian “Nonreserved Seati” dari daftar kompensasi variasi yang disebabkan oleh akumulasi kecil dari inventaris dalam proses, yang terbukti dari penyesuain kanba yang terpisah.

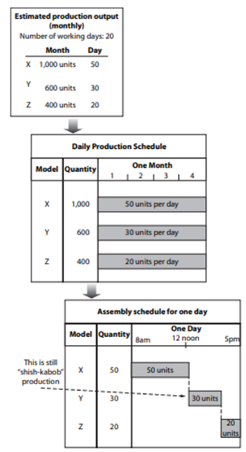

Method Metode “Reserved Seat” untuk Penggunaan Praktis Cylce List

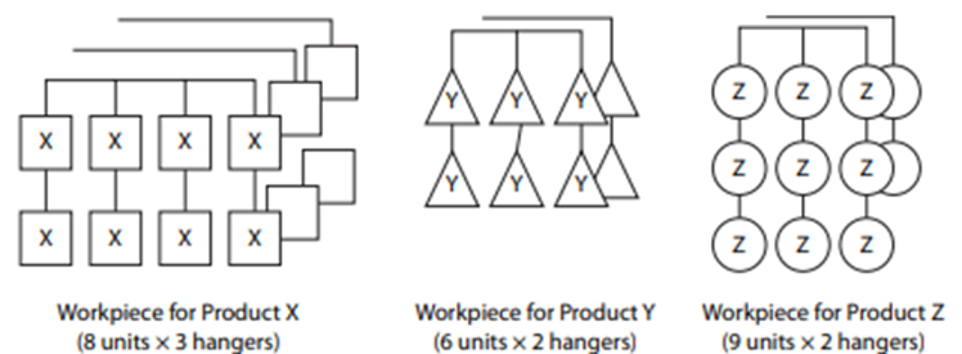

Umumnya, jika pabrik sedang memproduksi tiga model produk (X, Y, dan Z), ini proses akan menangani benda kerja untuk setiap model dalam batch tingkat terpisah.

Gambar disamping menunjukkan bagaimana permasalahan ketidakefisienan diatas diselesaikan dengan meratakan produksi pada proses pengecatan melalui metode “Reserved Seat”. Konfigurasi “Reserved Seat” dari benda kerja di gantungan menghilangkan kebutuhan inventaris. Bahkan pekerjaan memasang benda kerja di gantungan dan menghapusnya telah diratakan untuk meningkatkan kelancaran operasional dan stabilitas

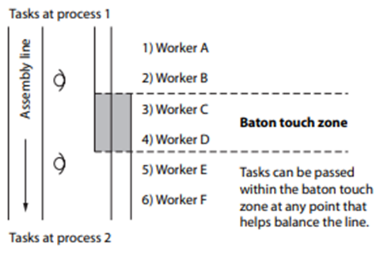

The “Baton Touch Zone” Method and Bypass Method

Metode ini namanya diambil dari cara pelari estafet mengoper tongkat dalam suatu zona untuk menghindari kesulitan passing "pekerjaan" membawa tongkat pada setiap penyelesaian titik tertentu. Di pabrik, zona sentuh tongkat adalah kisaran tertentu operasi di mana operator dapat meneruskan atau pekerjaannya ke operator berikutnya. Fleksibilitas yang diberikan oleh zona sentuh tongkat seperti itu membantu menjaga keseimbangan lini ketika model produk diubah.

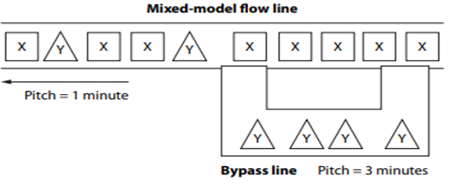

Ketika jumlah pekerjaan manual sangat berbeda dari model produk ke model produk, dimana “Baton Touch Zone” tidak akan berfungsi. Kita dapat menggunakan metode Bypass untuk buat jalur "bypass" terpisah yang dapat mengakomodasi perubahan model.

Namun, kita tidak bisa membuat garis bypass dari sembarang garis. Pertama-tama kita harus membangun produksi aliran model campuran dan menyeimbangkan lini berdasarkan jenis produksi tersebut. Metode bypass hanya boleh digunakan sebagai pilihan terakhir ketika metode zona sentuh tongkat tidak layak.

Realizing Production Leveling

1. Developing Flow Production

Jika produksi diratakan hanya untuk satu kelompok proses produksi pabrik, seperti hanya jalur perakitan, mungkin tidak akan berhasil meningkatkan efisiensi pabrik secara keseluruhan. Untuk melakukan itu, seluruh sistem produksi harus dikembangkan sebagai sistem flow production

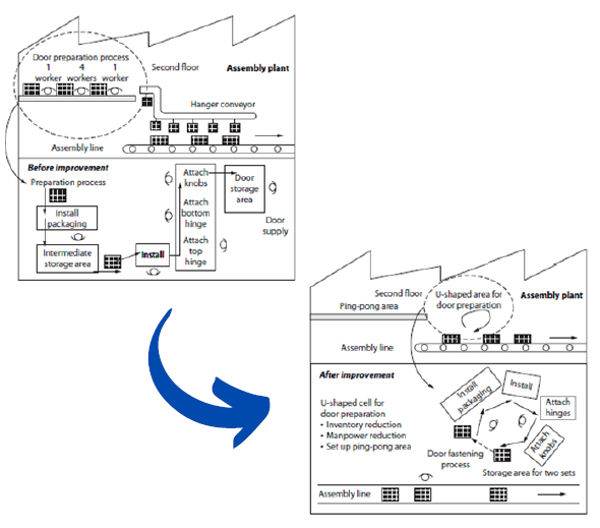

Gambar disamping menunjukkan proses persiapan pintu dari produsen lemari wastafel sebelum perbaikan. Untuk melakukan perbaikan ini, para manajer pabrik memindahkan proses persiapan pintu dari lantai dua ke lantai satu. Mereka menyinkronkan produksi di sel ini agar sesuai dengan leveled mixed-model flow line. Akibatnya, mereka mengurangi persediaan menjadi hampir nol, mencapai pengurangan besar dalam tenaga kerja.

2. Improved (Kaizen) Retooling

Pabrik umumnya mencakup jalur pemrosesan dan jalur perakitan. Poin kunci untuk perataan produksi dari jalur pemrosesan adalah untuk meningkatkan retooling. Mampu beralih di antara model produk dan untuk meningkatkan keseimbangan operasi jalur perakitan adalah perhatian utama dari perataan produksi di jalur perakitan.

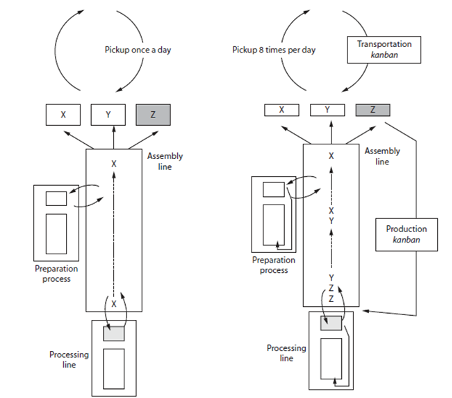

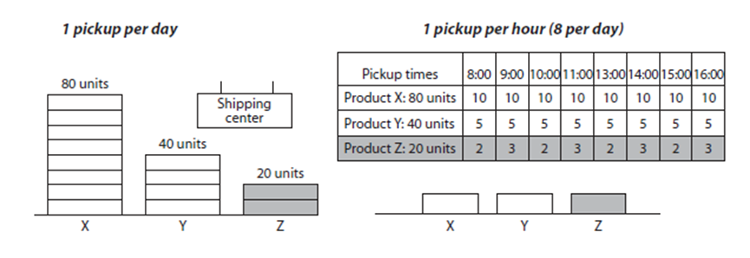

Gambar Dibawah ini menunjukkan bagaimana suatu pabrik meningkatkan operasi pengambilan pengirimannya sehingga barang yang diselesaikan oleh jalur perakitan diambil delapan kali sehari (sekali setiap jam), bukan hanya sekali sehari.