STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Built In Quality

Built In Quality

Built-In Quality (BIQ) adalah kualitas yang dibangun atau dibuat di dalam proses, bukan melalui perbaikan atau diproses selanjutnya. BIQ adalah membangun kualitas produk dari dalam proses-nya itu sendiri, atau dengan kata lain BIQ adalah konsep mencegah terjadinya cacat produk yang dilakukan oleh operator langsung didalam dan disaat proses. Di dalam konsep ini, operator bertindak pula sebagai Inspektor kualitas dalam satu rangkaian proses produksi.

- Yang pertama adalah Proses kerja yang dilakukan harus benar sesuai Standar Operasional Prosedur (SOP) dan Intruksi Kerja.

- Yang kedua, kemampuan operator juga harus selalu di upgrade sehingga dia bisa bisa bekerja multifungsi untuk membuat produk, mengenali dan mendeteksi kemungkinan kesalahan (defect) yang (mungkin bisa) terjadi, entah karena faktor mesin atau faktor manusianya. Ada 4 Faktor yang biasanya digunakan untuk analisa masalah, yang dikenal dengan 4 M (Man, Machine, Material dan Methode).

- Yang ketiga dan paling penting adalah membuat dan mengembangkan metode Pokayoke atau alat anti salah (nanti mungkin saya buat artikel tentang Pokayoke ini). Metode (alat) ini dimaksudkan untuk menghentikan proses (yang sedang berlangsung) saat ada kemungkinan terdeteksinya suatu kesalahan atau defect. Ketika proses (yang berjalan secara otomatis) berhenti (atau dihentikan oleh alat tersebut), disitu nanti akan diperlukan pemeriksaan secara manual untuk memeriksa ulang hasil proses yang terindikasi defect serta menelusuri akar permasalahannya.

Konsep, proses kerja yang benar, akan menghasilkan produk yang sesuai dengan kualitas yang diharapkan.

Built in Quality (Kualitas dijaga atau dibuat di masing-masing proses)

Pencegahan defect / cacat input dan output dilakukan oleh Inspeksi, sedangkan didalam proses produksi dilakukan oleh operator sendiri.“ Quality dibuat di dalam proses “ , Operator bukan hanya mengerjakan , tetapi juga berfungsi sebagai Inspektur

Control Point : melakukan cara kerja dan proses kerja yang benar, meningkatkan kemampuan Operator, Mengembangkan metode PokayokeTotal Quality (Seluruh Inspeksi dikerjakan oleh Operator)

Seluruh inspeksi ditiadakan Operator dilatih untuk dapat menjadi Inspektur untuk dirinya sendiri dan proses sebelumnya Inspektur.

Control Point : Membudayakan Build in Quality diseluruh proses, baik proses produksi , maupun non produksi.Built In Quality adalah membangun Kualitas Produk dari dalam proses-nya itu sendiri, atau dengan kata lain BIQ adalah konsep mencegah terjadinya cacat produk yang dilakukan oleh Operator langsung didalam dan disaat proses. Di dalam konsep ini, Operator bertindak pula sebagai Inspektor Kualitas dalam satu rangkaian proses produksi.

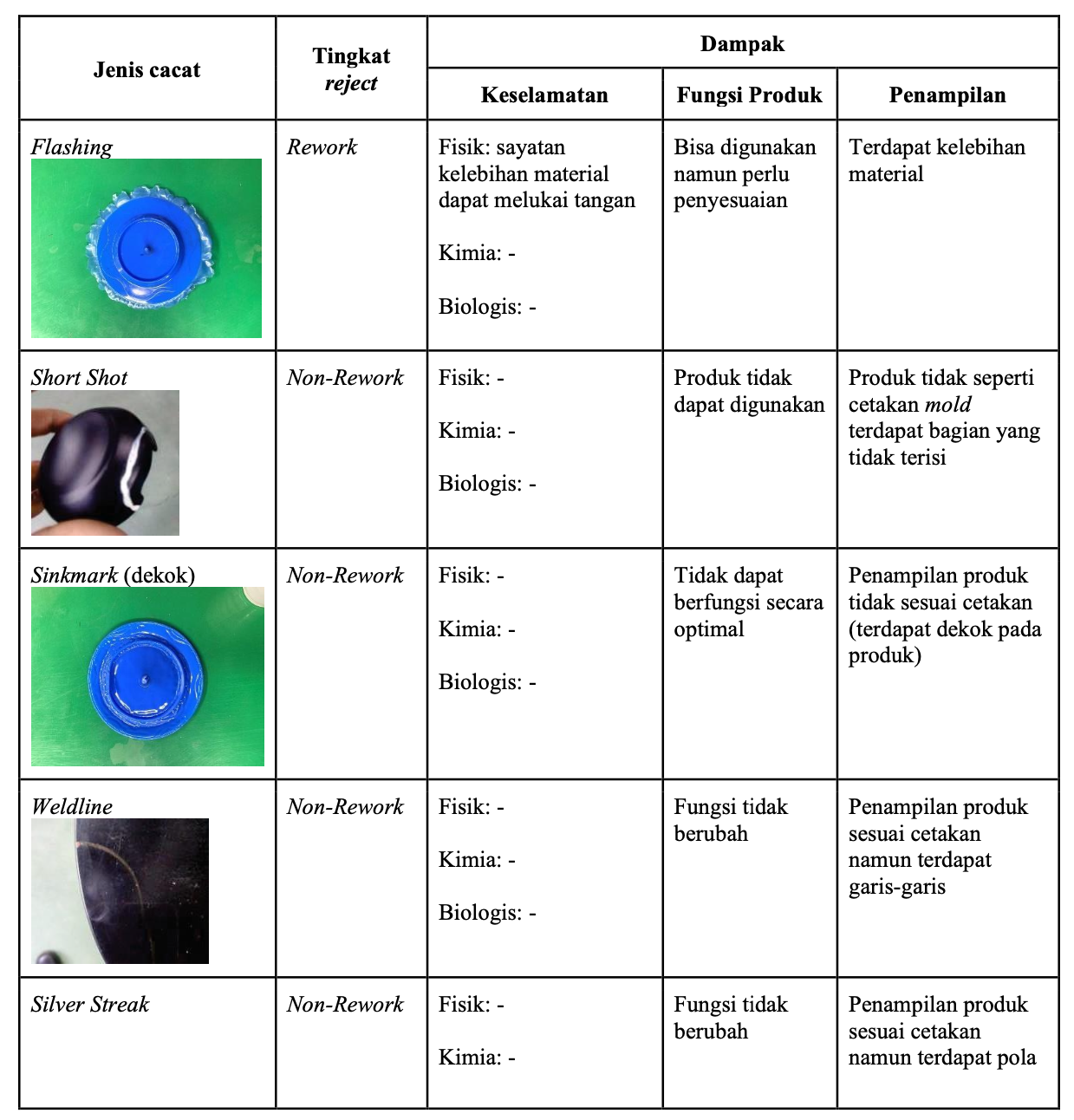

Identifikasi Jenis Cacat Sesuai Tingkat Reject serta Dampaknya

Mengidentifikasi jenis cacat dan reject sesuai dengan tingkat reject serta dampak terhadap keselamatan, fungsi produk, dan penampilan produk. Sebelum mengidentifikasi jenis cacat perlu diketahui terlebih dahulu perbedaan setiap kecacatan. Berikut merupakan perbedaan setiap cacat:- Produk cacat adalah produk dihasilkan dari proses produksi yang tidak memenuhi standar namun secara ekonomis bila diperbaiki lebih menguntungkan dibandingkan langsung dijual atau dibuang. Dengan kata lain biaya perbaikan terhadap produk cacat masih lebih rendah dari hasil penjualan produk cacat tersebut setelah diperbaiki.

- Produk reject yaitu produk yang kondisinya rusak, atau tidak memenuhi standar mutu yang sudah ditetapkan, dan tidak dapat diperbaiki secara ekonomi menjadi produk yang baik.

- Dampak Keselamatan yaitu dampak yang diakibatkan produk dari segi safety atau K3 seperti dampak pada fisik, kimia dan biologis manusia saat produk digunakan.

- Dampak Fungsi Produk yaitu dampak akibat cacat produk yang menyebabkan produk tidak bisa digunakan atau dapat digunakan namun perlu penyesuaian.

- Dampak Penampilan produk yaitu dampak akibat cacat produk yang menyebabkan penampilan produk tidak sesuai cetakan dari segi fisik.

Sebelum mengidentifikasi jenis cacat perlu diketahui terlebih dahulu perbedaan setiap kecacatan. Jenis cacat dan reject pada hasil produk injeksi plastik disajikan dalam Tabel 5.1 Jenis Cacat dan Reject Hasil Produksi. Berikut merupakan perbedaan setiap cacat:

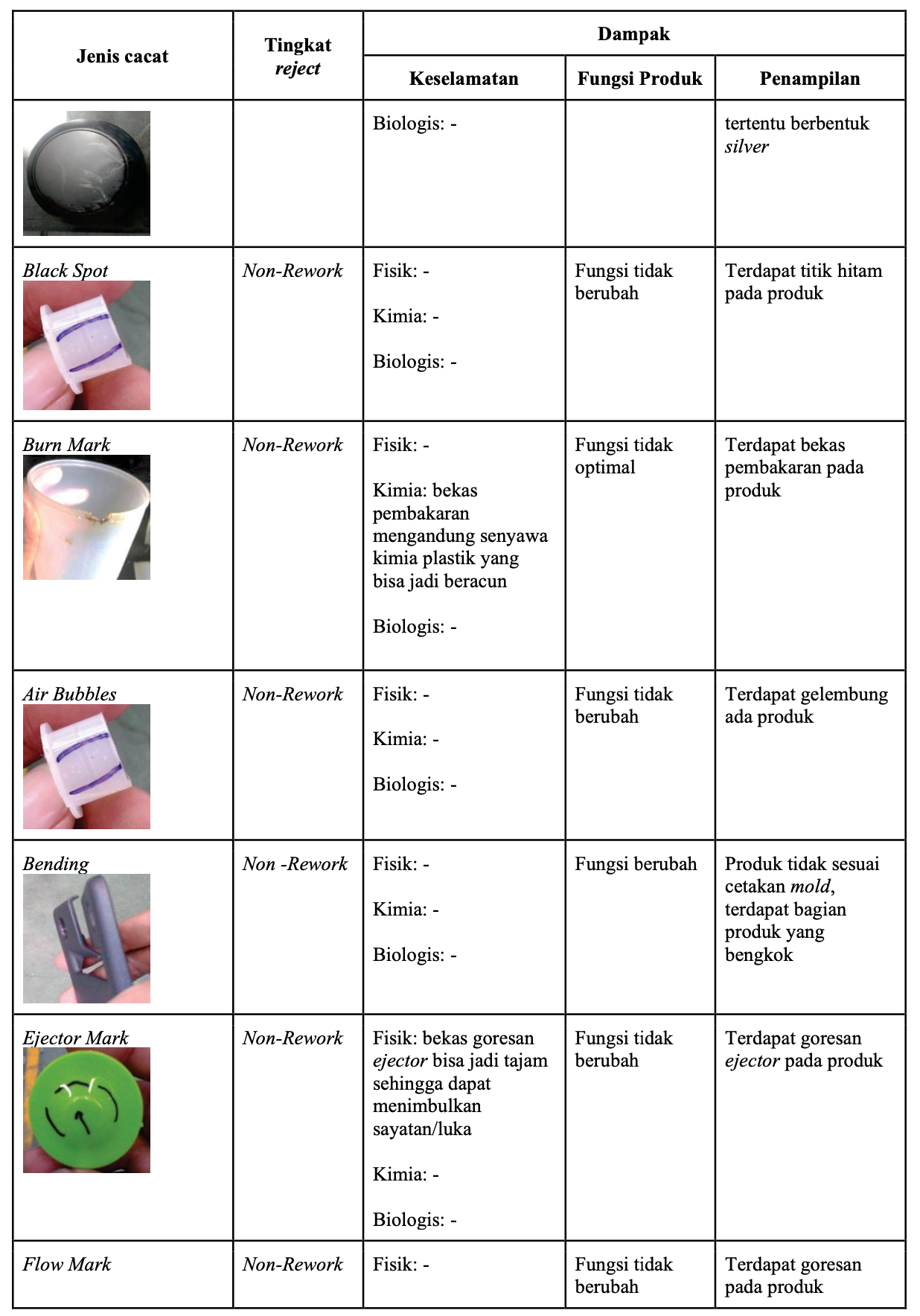

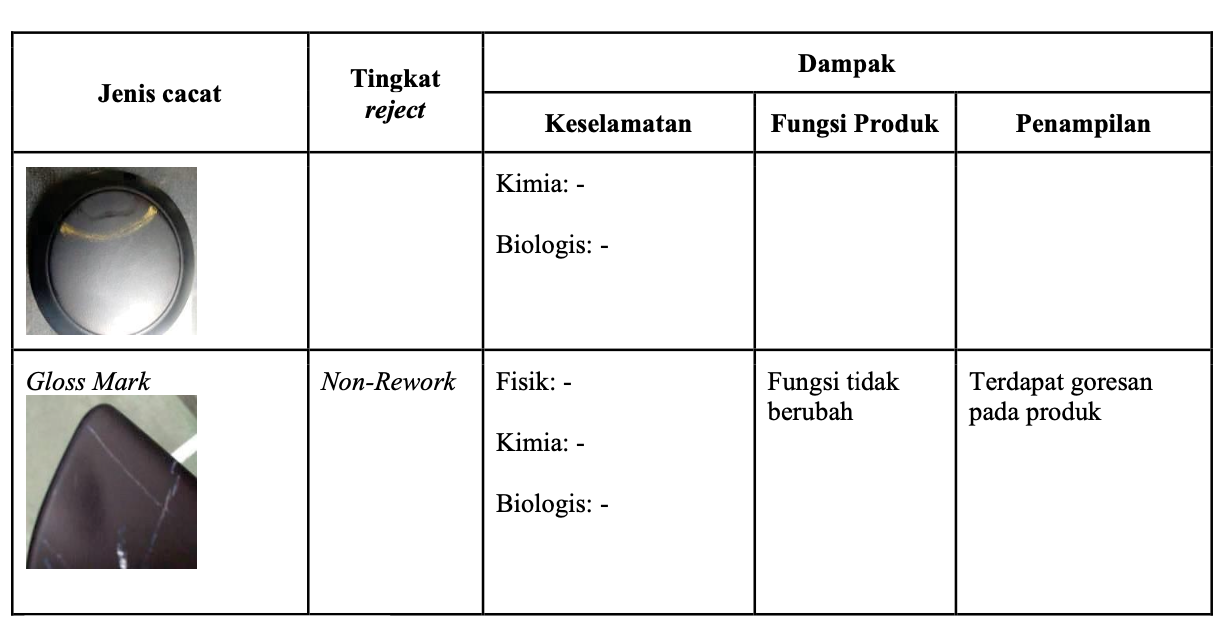

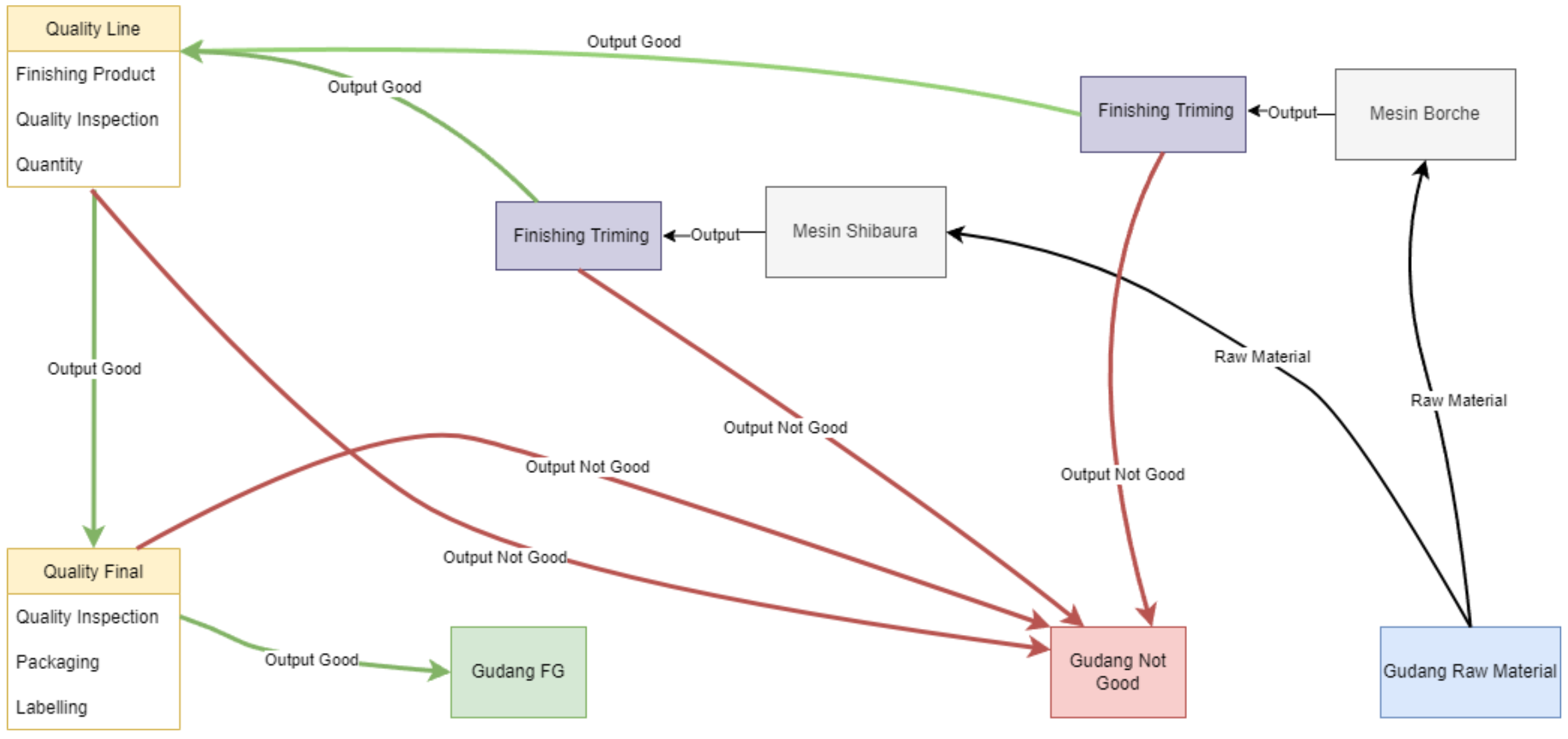

Pemetaan Proses Built In Quality sesuai Quality Assurance Matrix

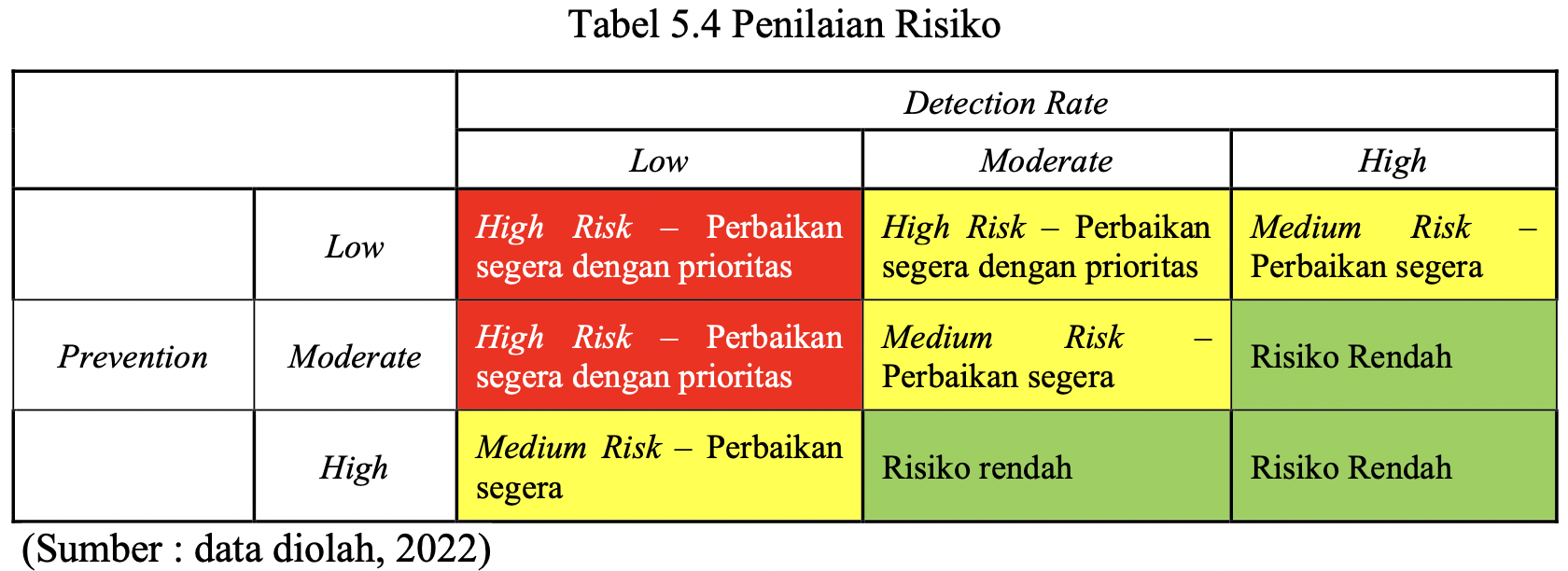

Built In Quality adalah membangun kualitas produk dari dalam proses-nya itu sendiri, atau dengan kata lain BIQ adalah konsep mencegah terjadinya cacat produk yang dilakukan oleh operator langsung didalam dan disaat proses. Di dalam konsep ini, operator bertindak pula sebagai inspektor kualitas dalam satu rangkaian proses produksi. Quality Assurance adalah serangkaian proses sistematis untuk menentukan apakah suatu produk atau jasa memenuhi syarat yang ditentukan. Sedangkan Quality Assurance Matrix adalah tabel yang menggambarkan bagaimana cacat dibangun ke dalam produk dalam kondisi saat ini, dalam proses di mana seseorang ingin menjamin kualitas. Matriks ini memungkinkan para manajer untuk melihat sekilas proses mana yang menghasilkan cacat, peralatan dan metode proses mana yang salah, dan bagaimana keduanya terkait. Berikut merupakan rancangan QAM (Quality Assurance Matrix) pada BDI Injection yang dinilai pada 2 aspek quality assurance yaitu prevention dan detection. Prevention adalah menilai bagaimana defect dicegah sedangkan detection adalah menilai seberapa besar defect ditemukan pada proses produksi atau saat diterima customer. Penilaian prevention disajikan dalam Tabel 5.2 Penilaian Prevention. Sedangkan penilaian detection disajukan dalam Tabel 5.3 Penilaian Detection.

Detection rate adalah rasio defect yang ditemukan saat proses QA dengan total

keseluruhan defect yang ditemukan baik pada proses QC atau oleh customer.

Contoh: Misalnya, 90 cacat ditemukan selama QA/tahap pengujian dan 20 cacat ditemukan

oleh pelanggan setelah rilis. DDP akan dihitung sebagai 90 dibagi (90+20) = 81,8%.

Selanjutnya berikut ini adalah tabel penilaian risiko prevention.

Langkah-langkah yang dapat dilakukan untuk perbaikan adalah sebagai berikut:

- Kaizen 5S adalah rinsip atau metode yang umumnya diimplementasikan bersama dengan kaizen. 5S sendiri berasal dari bahasa Jepang, yaitu Seiri, Seiton, Seiso,Seiketsu, Shitsuke.

- Standarisasi Kerja adalah suatu kaidah dan atau persyaratan bersifat baku berisi ukuran/besaran ketentuan umum minimal yang harus dipenuhi dalam mengadakan alat/sarana maupun cara kerja, sebagai upaya untuk menghasilkan suatu produk kerja dalam memberikan pelayanan.

- Poka Yoke adalah alat dasar Lean Six Sigma yang mengacu pada strategi yang mencegah kesalahan terjadi dalam suatu proses. Strategi Poka Yoke menghilangkan kesalahan manusia dari proses, sehingga produk cacat tidak pernah sampai ke pelanggan, artinya proses akan menjadi lebih produktif dan menguntungkan.

- Jidoka adalah Jidoka (autonomation) adalah pendeteksian dan pengendalian part cacat secara otomatis. Prinsip dari jidoka adalah otomasi peralatan yang bekerja secara harmonis dengan operatornya atau dapat disebut dengan machine-human automation.

- Material, Method, Machine, Man (4M) Analysis adalah metode analisis yang merupakan faktor produksi utama yang dibutuhkan oleh suatu organisasi supaya dapat beroperasi secara maksimal.

Identifikasi desain operasionalisasi proses built in quality

Proses penjaminan kualitas yang diimplementasikan dengan mudah yaitu dengan mengandalkan operator quality control yang ada. Tetapi proses quality control yang dilakukan secara manual memiliki kelemahan yaitu belum terdapat standarisasi proses pengecekan quality control tiap mesin sehingga dapat menyebabkan produk cacat diklasifikasikan menjadi produk baik. Dengan begitu dibutuhkan alat bantu yang memiliki standarisasi produk Good supaya dapat memudahkan operator dalam melakukan quality control.

Identifikasi faktor-faktor yang mempengaruhi kemampuan melaksanakan built in quality.

Faktor-faktor yang mempengaruhi pelaksanaan sistem built in quality:

a. Mesin

Mesin memiliki pengaruh dalam pelaksanaan sistem built in quality. Pengaturan

mesin yang dilakukan sangat berpengaruh terhadap produk yang dihasilkan, apabila

suhu yang diatur terlalu panas maka akan menghasilkan produk yang cacat. Maka dari

itu diperlukan standar pengaturan yang tertulis dan harus diterapkan dalam proses

produksi injeksi plastik.

b. Metode Produksi

Metode produksi memiliki pengaruh dalam pelaksanaan sistem built in quality.

Sistem produksi manual secara cenderung akan menghalangi proses built in quality

karena sistem yang manual berarti melakukan segala proses dengan manual. Resiko

human error sangat mungkin terjadi. Sumber Daya Manusia (SDM) atau tenaga kerja

merupakan salah satu faktor produksi yang vital dalam proses produksi. Ketersediaan SDM yang baik akan sangat mempengaruhi kualitas produk atau jasa

yang dihasilkan. Namun seberapapun baiknya kualitas SDM yang dimiliki perusahaan,

tidak dapat menghilangkan human error yang memang sudah melekat dalam diri

setiap manusia Hollnagel (1998). Berbeda dengan sistem otomatis dengan sistem produksi otomatis proses built in

quality akan lebih mudah terlaksana dan terkontrol. Sebagai contoh saat suatu

perusahaan melakukan proses QC, pada sistem manual QC akan dilakukan oleh

operator atau manusia dimana kemungkinan human error dapat terjadi. Belum lagi

persepsi manusia yang berbeda-beda sangat memugkinkan perbedaan. Pada sistem

produksi otomatis proses QC dapat dilakukan menggunakan bantuan robot melalui

sistem otomasi seperti penggunaan sensor. Hal ini memungkinan tidak ada persepsi

yang berbeda antar mesin QC sehingga proses built in quality lebih terjaga.

c. Material

Material memiliki pengaruh yang cukup vital pada proses produksi, material sangat

berpengaruh pada produk output pada proses produksi yang berjalan. Maka dari itu

diperlukan standar pengaturan yang tertulis dan harus diterapkan dalam pemilihan

bahan material yang akan digunakan pada proses produksi.

d. Sumber daya Manusia

Sumberdaya memiliki pengaruh dalam pelaksanaan sistem built in quality. karena

manusia berperan vital pada proses produksi, mulai dari memilih bahan material,

menjalankan mesin hingga melakukan pengecekan pada setiap lini produksinya. maka

dari itu perlu adanya sumber daya manusia yang berkualitas pada proses produksi.

Teknik pengumpulan data

Terdapat beberapa teknik pengumpulan data dalam menyelesaikan persoalan built in quality, yaitu Genchi Genbutsu. Genchi (Go and See) adalah fakta atau kejadian yang sebenarnya terjadi, dan gembutsu adalah produk yang menjadi objek permasalahan. Pengambilan data dilakukan dengan cara melihat aktual di lapangan dan didasarkan pada acuan KPI yang ada. Konsep Genba Genchi Genbutsu (melihat secara langsung data dan fakta aktual di lapangan) selalu diutamakan dalam proses pemecahan masalah (Pratomo, 2017).

Selain metode diatas, terdapat metode lain yang dapat digunakan, yang diantaranya adalah Genri, Gensoku, Genba, Genbutsu, Genjitsu. Genri (Theory) dapat diartikan penyelesaian masalah dengan mengikuti atau berdasarkan pada prinsip teori umum dan pendekatan ilmiah, atau melakukan perbaikan proses secara terus menerus. Gensoku (Rules) memiliki pengertian untuk mematuhi Pedoman atau Prosedur dalam berpikir kritis dan perbaikan proses. Genba (Real Place) ialah sebuah kata yang berasal dari bahasa Jepang yang berarti ‘tempat sesungguhnya’ atau dalam bahasa Inggris sering disebut ‘actual place’. Secara istilah gemba adalah tempat dimana value ditingkatkan atau tempat dimana pekerjaan diselesaikan. Genbutsu (Actual Things) adalah hal atau kondisi yang sebenarnya. Di sini Manajemen diharapkan untuk melihat suatu peristiwa atau artikel dengan mata kepala sendiri atau merasakannya sendiri dan menyentuhnya dengan tangan mereka sendiri. Sedangkan Genjitsu (Reality) merupakan suatu kenyataan yang harus dirasakan, seperti gejala (symptoms) masalah dan pengaruhnya terhadap proses penciptaan dan proses kerja dalam suatu industri.

Dengan menerapkan prinsip 5 Gen ini, manajemen produksi diharapkan tidak hanya mengambil suatu keputusan melalui informasi atau laporan dari bawahannya, tetapi harus melihat dan merasakan setiap permasalahan secara langsung. Dengan begitu setiap keputusan yang diambil menjadi lebih akurat, efektif, dan efisien.

Pengumpulan data dilakukan mengikuti prinsip teori umum dan pendekatan ilmiah, kemudian memecahkan masalah serta melakukan peningkatan proses, kemudian meninjau secara langsung dimana suatu permasalahan terjadi, melihat suatu kejadian atau benda dengan matanya sendiri, serta merasakan kenyataan seperti gejala-gejala adanya permasalahan serta pengaruhnya terhadap proses produksi maupun proses kerja di dalam suatu industri. Pengumpulan data ini bertujuan untuk mengetahui apakah ada cacat produk, dengan adanya built in quality dapat mencegah terjadinya cacat produksi yang dilakukan oleh operator secara langsung di dalam dan saat proses produksi.