STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

Quality Assurance Matrix

Quality Assurance Matrix

- Inspeksi (Inspection)

- Pengendalian Mutu (Quality Control)

- Penjaminan Mutu (Quality Assurance)

- Manajemen Mutu Terpadu (Total Quality Management)

Quality Assurance (Penjaminan Mutu) Adalah Rangkaian Tindakan Terencana, Sistematis Dan Ditunjukan Untuk Meyakinkan Pelanggan Bahwa Persyaratan Yang Telah Ditetapkan Akan Dijamin Tercapainya. QA Lebih Berperan Sebagai Analyst Untuk Memperbaiki Suatu Produk/service Yang Datanya Diperoleh Dari sampling Bagian QC, feedback Dari Internal Perusahaan Maupun Adanya complain Yang Diterima Dari customer. Selain Itu, QA Juga Umumnya Berperan Sebagai Sertifikasi Atas Terjaminnya Mutu Suatu Produk/service.

QA Memiliki Kedudukan Lebih Tinggi Dari QC Dimana QA Bertugas Menentukan Layak Tidaknya Suatu Produk/service. QA Lebih Kepada Menjaga Image Perusahaan Dengan Mencegah Defect Kepada Konsumen. Parameter Yang Digunakan Yaitu Kesesuaian Produk/service Yang Dihasilkan Dengan Standar Yang Telah Ditetapkan. Secara Fungsi, QC Merupakan Orang Bagian Operasional/ Operator Yang Langsung Melakukan Aktivitas Pemeriksaan/inspeksi Terhadap Produk/service. Untuk Lini Produksi, Umumnya Adanya Seorang Pengontrol Mutu Produk Seperti sampling Dan Aktivitas Lainnya. Sedangkan, QA Bertugas Melakukan Analisis Terhadap Ketidaksesuaian Mutu. Kesimpulannya, QC Berperan Sebagai executor/operator Dan QA Sebagai conceptor.

Perbedaan Lain Antara QA Dan QC Yaitu, QC Merupakan Kegiatan Untuk Memantau, Mengevaluasi Dan Menindaklanjuti Yang Dibuktikan Dengan Adanya Data-data/Record. Sedangkan QA Merupakan Prosedur Untuk Mencapai Terjaminnya Mutu. Ini Berarti Bahwa QC Lebih Kepada Tindakan reactive Dan Pemecahan Masalah. QA Lebih Kepada Tindakan proactive Dan Pencegahan Terjadinya Suatu Masalah.

Jaminan Kualitas: Titik Awal dalam Membangun Produk

Jaminan kualitas sangat penting untuk produksi JIT dan produksi massal skala besar. Kualitas adalah karakteristik produksi yang paling mendasar, tidak peduli sistem produksi apa yang kita gunakan.Point yang perlu diingat :

- Ikuti Operasi Standar

- Tetapkan “aliran satu bagian” bila memungkinkan untuk meminimalkan waktu tunggu produksi.

- Hentikan antrian setiap kali barang cacat diproduksi.

- Bertindak segera untuk melakukan perbaikan yang langsung menuju sumber masalah.

- Ingat: “Kualitas dibangun ke dalam produk di setiap proses.”

Lima Tingkat Pencapaian Jaminan Kualitas JIT

Struktur yang Membantu Mengidentifikasi Cacat : Cacat sebagai Bencana Buatan Manusia

- Di pabrik mana pun, bahan dasarnya adalah manusia. Dan setiap kali kita memiliki orang, kita akan memiliki kesalahan.

- Kesalahan dapat menyebabkan cacat dan kekalahan. Tidak peduli seberapa besar kita ingin menghindari kesalahan, cepat atau lambat kita akan membuatnya

- Pendekatan pertama melihat kesalahan sebagai hal yang wajar dan tak terelakkan. Idenya adalah bahwa "berbuat salah adalah manusiawi" dan wajar saja jika orang akan membuat kesalahan sesekali. Pendekatan kedua melihat kesalahan sebagai kejahatan dan menyatakan, "Orang membuat kesalahan, tetapi mereka juga mampu mengurangi kesalahan mereka hingga hampir nol.".

- Pendekatan yang lebih baik adalah yang kedua. Dalam mengambil pendekatan ini, kita harus ingat untuk mengarahkan kritik kita pada kesalahan itu sendiri dan bukan pada orang yang membuatnya. Hal penting lainnya adalah membangun komitmen yang kuat di antara karyawan pabrik untuk mencegah kesalahan dan mencapai tujuan zero-defect.

Prinsip 1 : Jangan Membuat Produk Surplus

Hanya membuat produk menciptakan peluang untuk menciptakan cacat. Oleh karena itu, kita dapat mengatakan bahwa membuat produk tambahan menyebabkan cacat tambahan. Pabrik harus memproduksi hanya jumlah yang dibutuhkan oleh pelanggan. Membuat lebih dari itu menyebabkan cacat, dan karena beberapa alasan. Memiliki inventaris gudang membutuhkan penimbunan dan pengiriman barang gudang penimbunan dan pengangkutan pasti menyebabkan lebih banyak penyok dan kerusakan pada produk selama penanganan.

Prinsip 2 : Menyederhanakan dan Memfasilitasi Operasi Produksi

Saat membuat jumlah minimum produk yang diperlukan, kita tidak hanya harus menemukan cara untuk menyederhanakan proses produksi itu sendiri, tetapi juga, dalam konteks itu, menemukan cara untuk menyederhanakan dan memfasilitasi penanganan proses. Dua teknik kunci untuk melakukan ini adalah poka-yoke.

Prinsip 3 : Setelah Membuat Produk, Gunakan Itu

Cara paling efektif untuk meminimalkan cacat adalah dengan memanfaatkan benda kerja atau produk segera setelah diproses atau dirakit. Dua metode terbaik untuk ini adalah produksi aliran dan operasi multi-proses. "Penemu cacat terbaik adalah pengguna" dan, "Pakar terbaik dalam menciptakan cacat adalah operator".

Struktur yang Membantu Mengidentifikasi Cacat : Faktor dibalik Cacat

Struktur yang Membantu Mengidentifikasi Cacat : Penyebab Cacat

Overall Plan for Achieving Zero Defects : Kenapa Harus Terjadi Cacat

Proses pemetaan built in quality berdasarkan konsep quality assurance matrix

Built In Quality adalah membangun Kualitas Produk dari dalam proses-nya itu sendiri, atau dengan kata lain BIQ adalah konsep mencegah terjadinya cacat produk yang dilakukan oleh Operator langsung didalam dan disaat proses. Di dalam konsep ini, Operator bertindak pula sebagai Inspektor Kualitas dalam satu rangkaian proses produksi. Quality Assurance adalah serangkaian proses sistematis untuk menentukan apakah suatu produk atau jasa memenuhi syarat yang ditentukan. Matriks QA adalah tabel yang menggambarkan bagaimana cacat dibangun ke dalam produk dalam kondisi saat ini, dalam proses di mana seseorang ingin memastikan kualitas. Matriks ini memungkinkan manajer untuk melihat sekilas proses mana yang menghasilkan cacat, peralatan dan metode proses mana yang rusak, dan bagaimana keduanya terkait. Quality Engineering adalah disiplin ilmu teknik yang berkaitan dengan prinsip-prinsip dan praktik jaminan dan pengendalian kualitas produk dan layanan. Dalam pengembangan perangkat lunak, ini adalah manajemen, pengembangan, operasi, dan pemeliharaan sistem TI dan arsitektur perusahaan dengan standar kualitas tinggi.

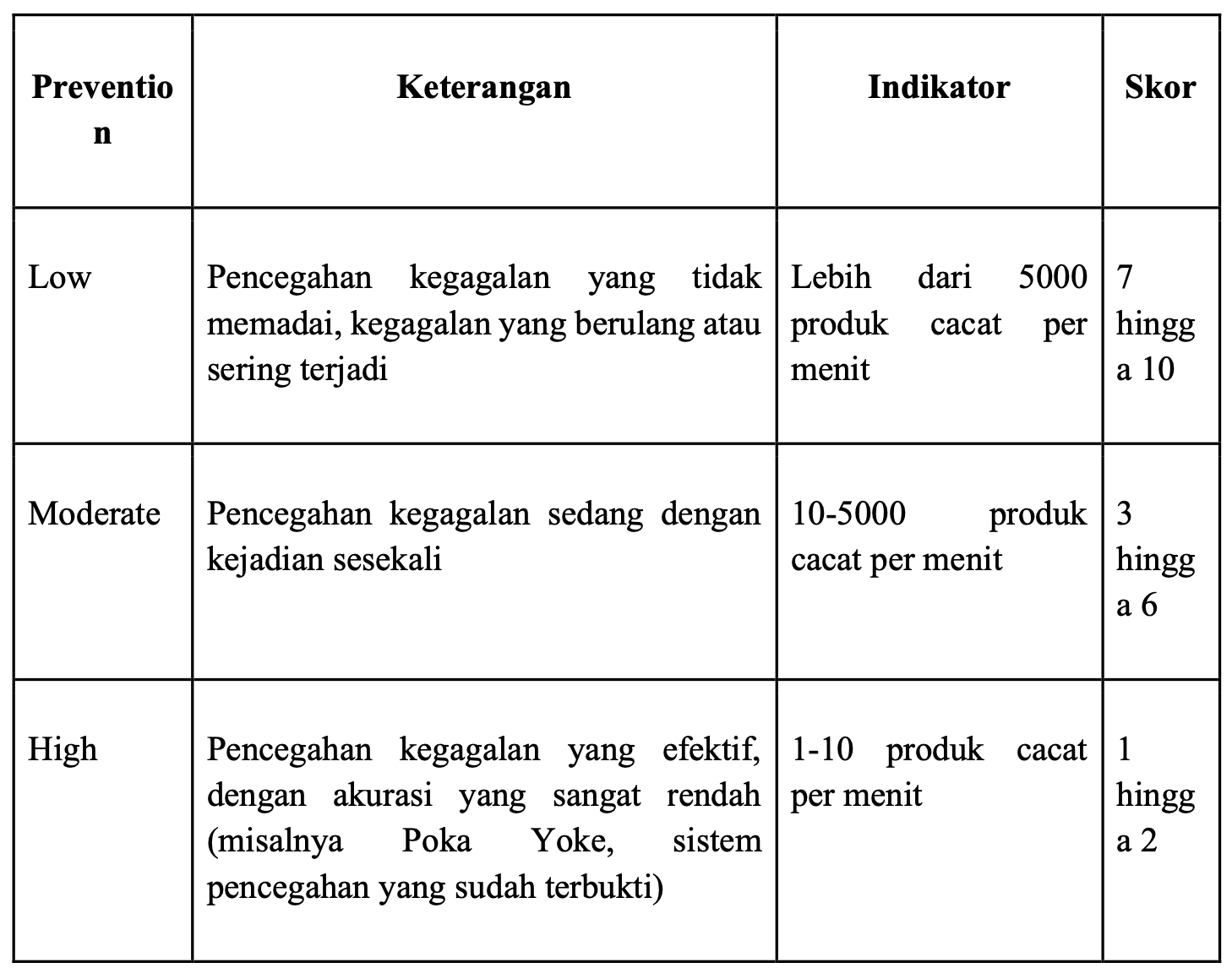

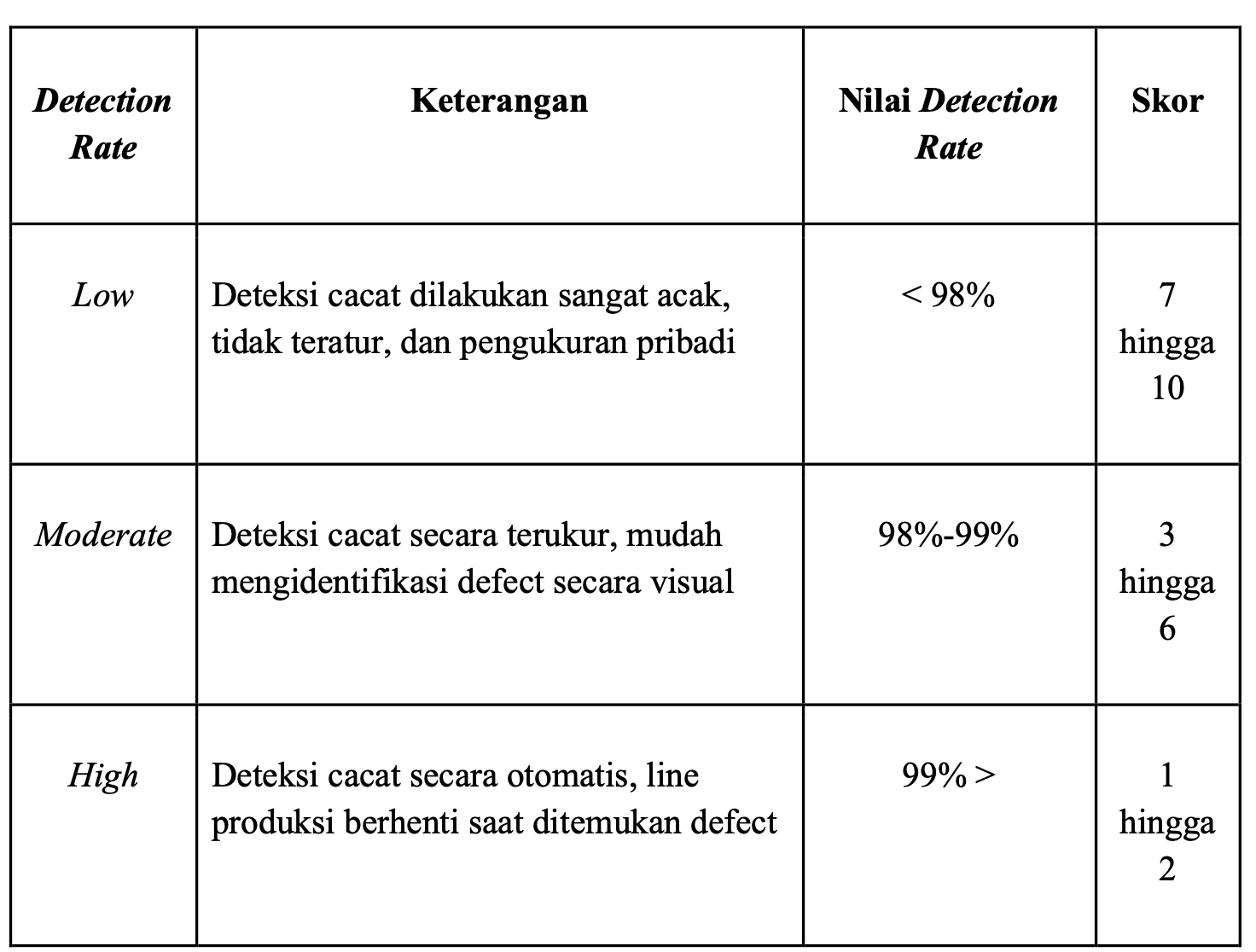

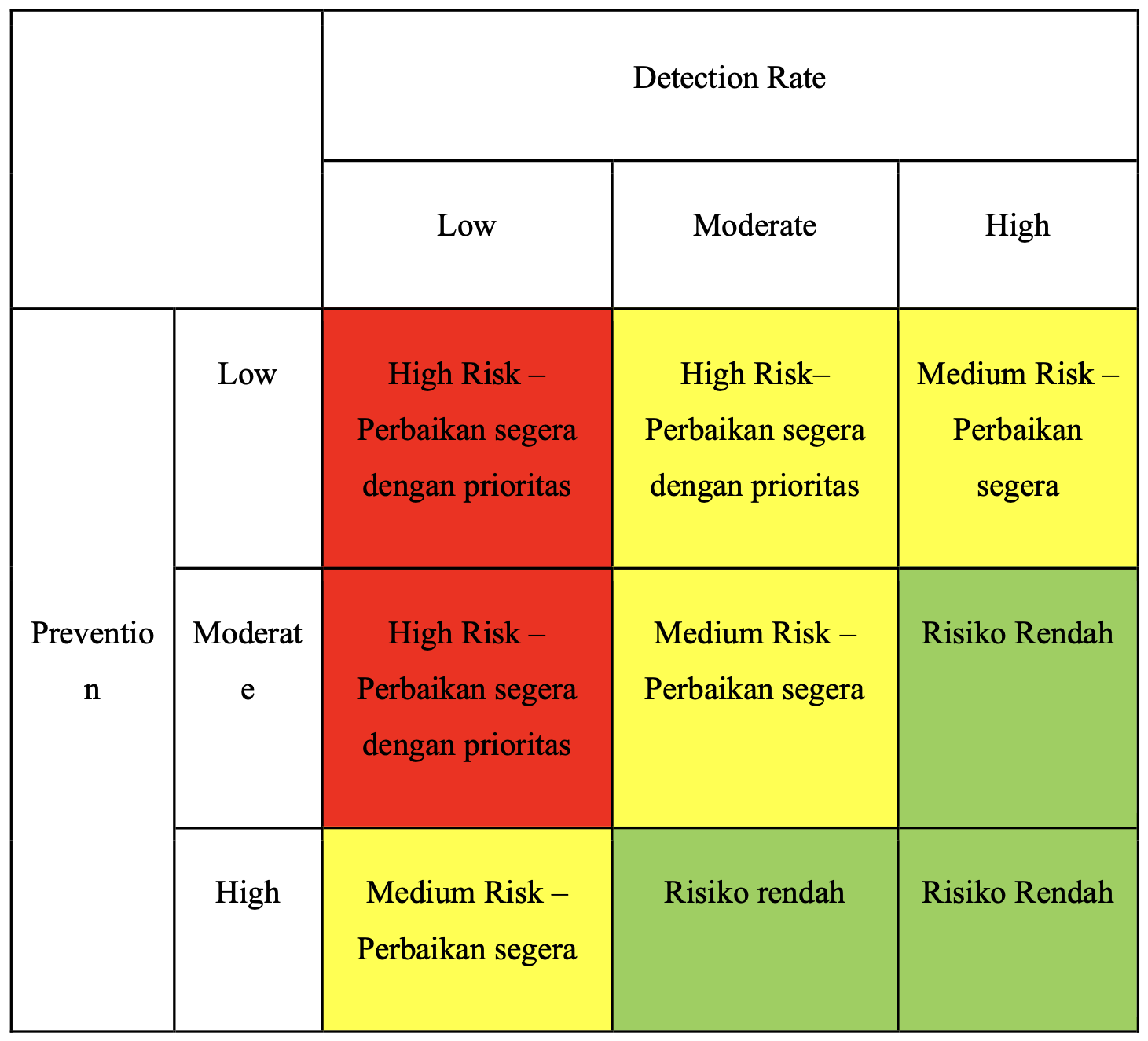

Berikut merupakan rancangan QAM (Quality Assurance Matrix) pada BDI Injection yang dinilai pada 2 aspek quality assurance yaitu Prevention dan Detection:

Prevention BDI Factory

Penilaian Detection BDI Factory

Detection rate adalah rasio defect yang ditemukan saat proses QA dengan total keseluruhan defect yang ditemukan baik pada proses QC atau oleh customer.

Contoh: Misalnya, 90 cacat ditemukan selama QA/tahap pengujian dan 20 cacat ditemukan oleh pelanggan setelah rilis. DDP akan dihitung sebagai 90 dibagi (90+20) = 81,8%

Langkah-langkah yang dilakukan untuk perbaikan:

- Kaizen 5S,

- Standarisasi Kerja,

- Poka Yoke (mencegah error),

- Jidoka,

- 4M (Material, Method, Machine, Man) Analysis

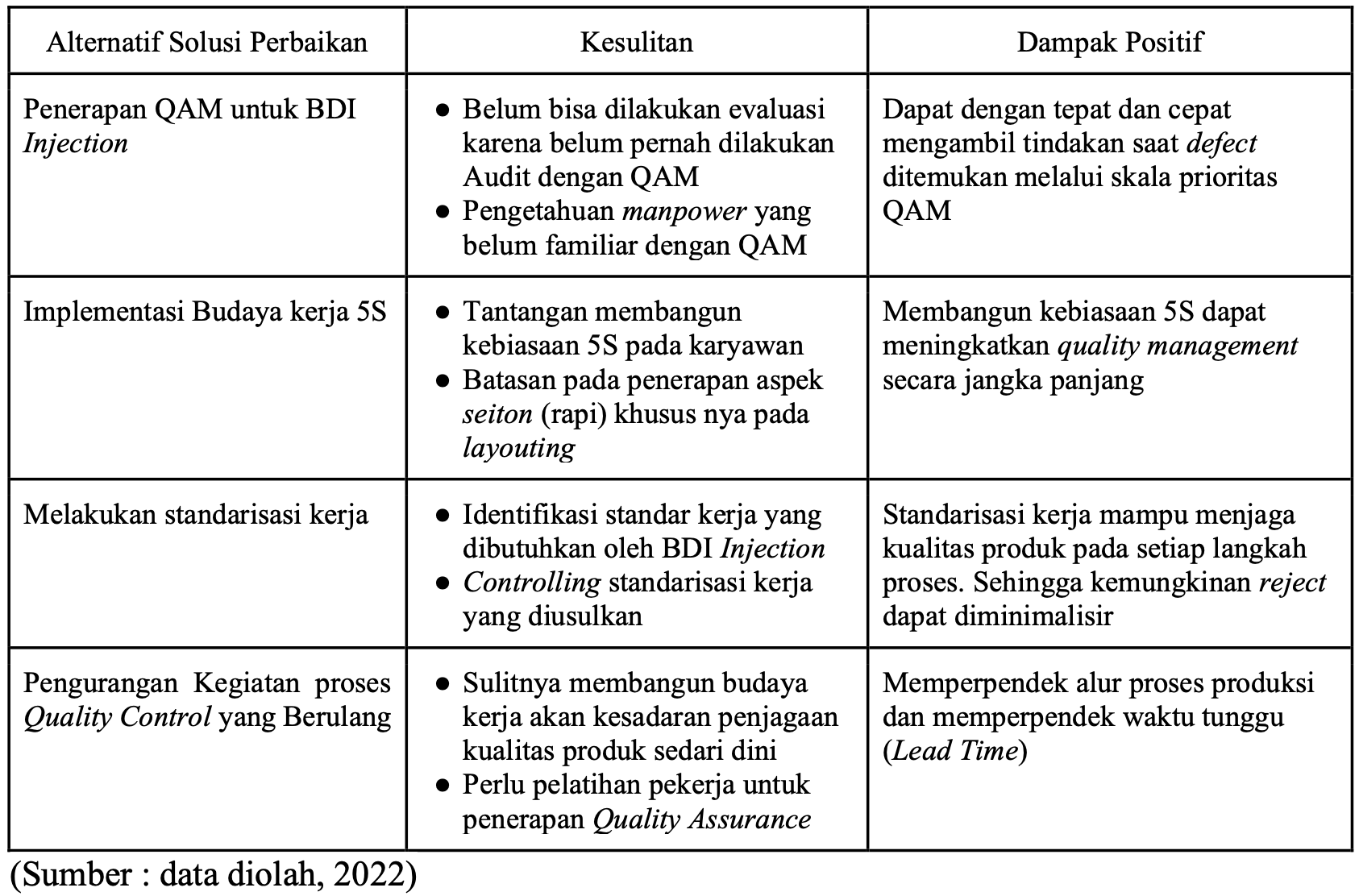

Analisis Alternatif Solusi Perbaikan Built In Quality Dan Kesulitan Serta Dampak Positif Sesuai Peta Quality Assurance Matrix

Solusi alternatif yang dapat diterapkan untuk proses perbaikan sistem built in quality di lini proses produksi sesuai peta aliran dalam quality assurance matrix yaitu:a. Penerapan QAM untuk BDI Injection

b. Implementasi 5S

c. Standarisasi Kerja

d. Pengurangan Kegiatan proses Quality Control yang Berulang

Berikut merupakan identifikasi kesulitan serta dampak positif dari setiap alternatif solusi yang dianalisis sesuai dengan kebutuhan perusahaan:

Alternatif Solusi Perbaikan Sesuai Ruang Lingkup Dan Tanggung Jawab Kegiatan Perbaikan Built In Quality

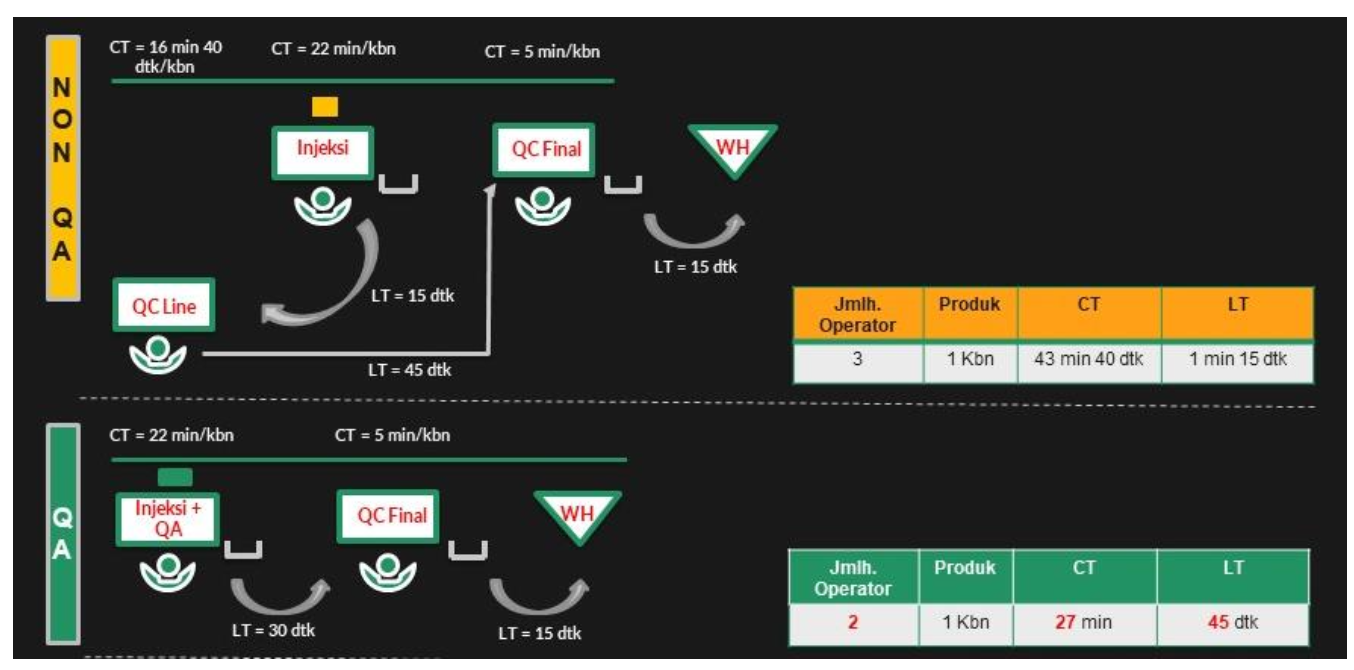

Metode yang dipilih dan akan diimplementasikan untuk melakukan perbaikan built in quality adalah pengurangan kegiatan proses quality control yang berulang atau Quality Assurance (QA) pada operator. Metode ini dipilih karena paling relevan dengan permasalahan yang dihadapi oleh BDI Factory Yogyakarta yaitu terkait waste of over processing (Proses berlebih) pada produk.Penetapan Desain Operasionalisasi Proses Built In Quality

Proses Desain Operasional Quality Assurance (QA)

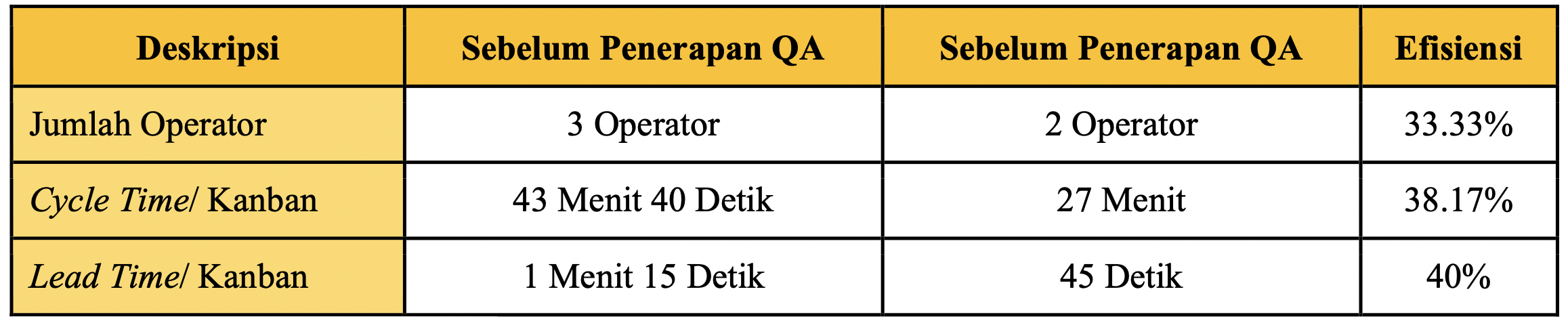

Berdasarkan gambar diatas dapat dilihat bahwa dengan penerapan Quality Assurance (QA) pada proses produksi dapat memperpendek alur proses produksi yang dapat diproyeksikan memperpendek waktu siklus (Cycle Time) yang semula sebesar 43 menit 40 detik menjadi lebih kecil yaitu sebesar 27 menit. Selain itu juga akan didapatkan pengurangan waktu tunggu (Lead Time) yang semula sebesar 1 menit 15 detik menjadi 45 detik untuk setiap produksi satu kanban produk.

Membuat Rencana Kerja Perbaikan Built In Quality

Tingginya cost of quality diakibatkan oleh pola pikir bahwa quality menjadi tanggung jawab bagian dari quality control. Membangun kualitas pada proses merupakan langkah yang efektif dan lebih murah dibandingkan dengan melakukan inspeksi dan repair setelah produk dibuat. Pola pikir membangun kualitas pada sumbernya merupakan penerapan dari “Build In Quality” dengan cara melakukan hal yang benar sejak awal “making the product right from the first time” sebagai prinsip utamanya.

Solusi Perbaikan Sistem Built In Quality Ditetapkan Sesuai Dengan Kebutuhan Perusahaan

Kebutuhan perbaikan sistem Built In Quality perusahaan dapat kita peroleh dari hasil studi lapangan (Genba, Genbutsu, Genjitsu, Genri, dan Gensuko) yaitu terkait kebutuhan penerapan Quality Assurance (QA) pada operator produksi. Penerapan Quality Assurance (QA) pada operator ini akan mengurangi waktu total pada proses produksi sehingga pekerjaan di stasiun kerja lebih optimal serta peningkatan kemampuan operator untuk mencegah dan mendeteksi kecacatan produk sedini mungkin yang pada akhirnya akan mengurangi potensi pemborosan (waste) pada tahap berikutnya.

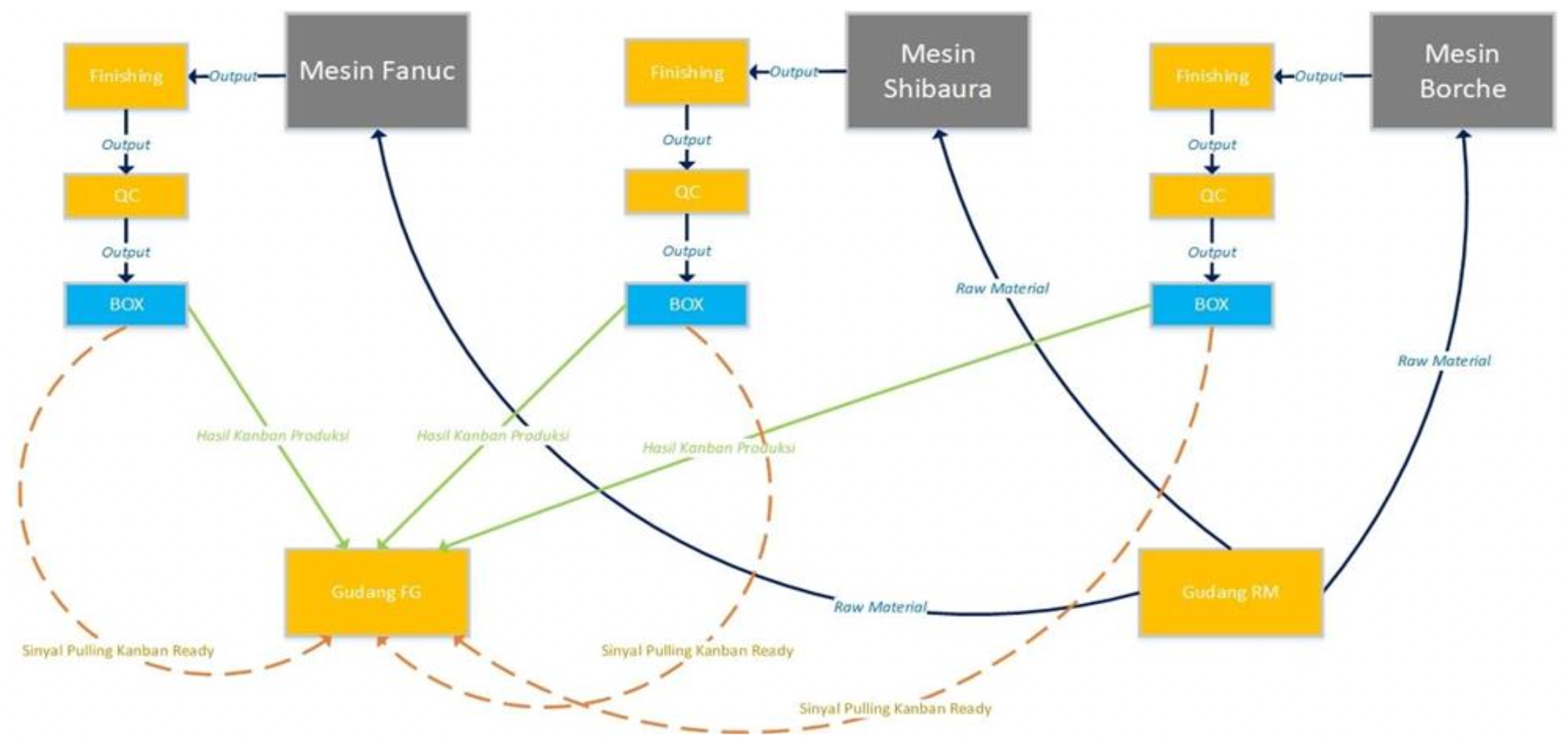

Rencana Kerja Perbaikan Sistem Tarik Sesuai Kemampuan dan Kebutuhan Perusahaan

Berdasarkan uraian permasalahan yang telah dijelaskan diatas diperlukan penerapan Quality Assurance pada proses produksi di BDI Factory. Melihat kondisi saat ini yang pada proses pengendalian kualitas dilakukan sebanyak 2 kali pada QC Line dan QC Final. dapat dieliminasi menjadi hanya 1 kali pengecekan kualitas karena operator telah menjaga kualitas produk sedari awal, yaitu Sistem konsep Quality Assurance. Berikut ini adalah efisiensi yang akan didapatkan oleh BDI Factory dari penerapan Quality Assurance pada proses produksinya.